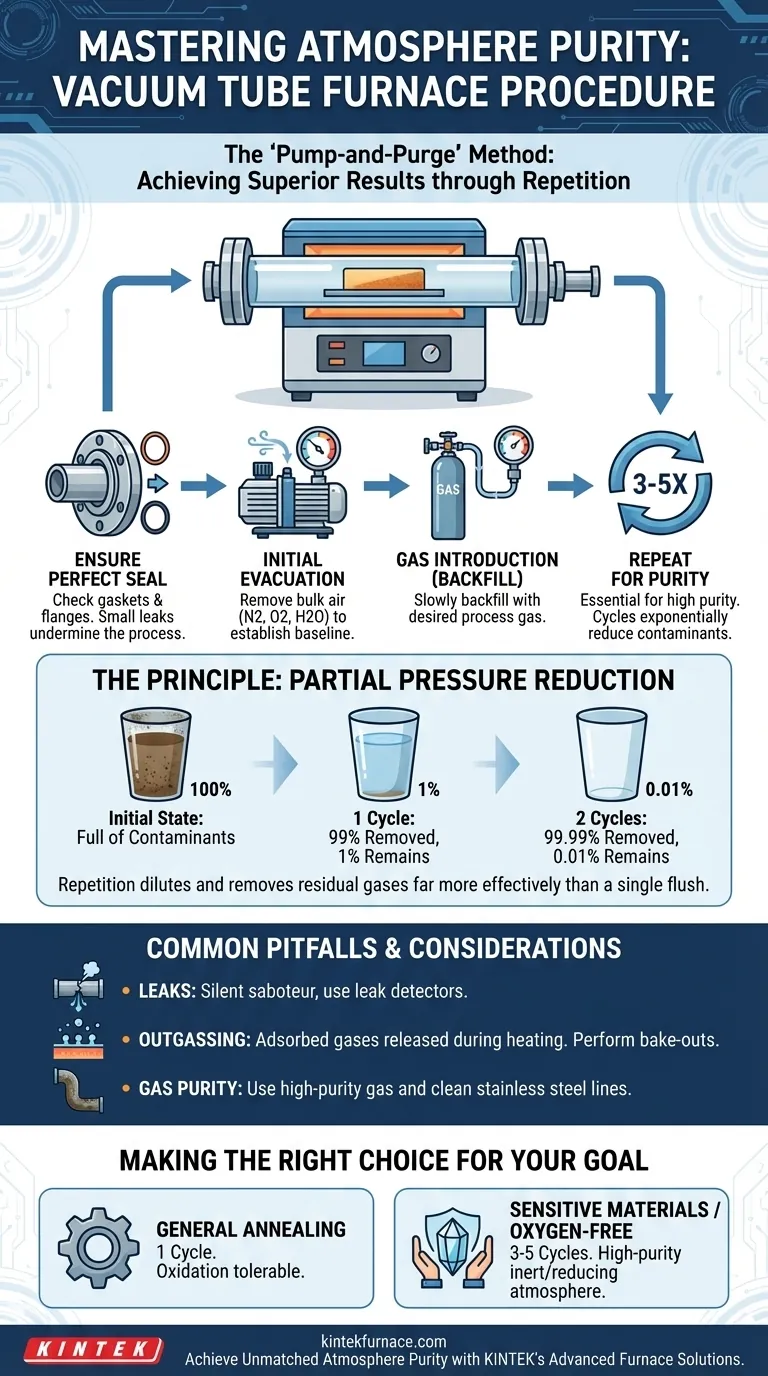

La procédure recommandée pour obtenir une pureté atmosphérique élevée dans un four à tube à vide consiste d'abord à évacuer le tube du four à l'aide d'une pompe à vide, puis à introduire le gaz de procédé désiré. Pour les expériences nécessitant une haute pureté, ce cycle de « pompage et purge » doit être répété plusieurs fois. Cette méthode élimine systématiquement l'air résiduel et les contaminants beaucoup plus efficacement que la simple circulation de gaz dans le tube.

Le défi principal n'est pas seulement de remplacer l'air contenu dans le tube, mais de réduire la pression partielle des contaminants indésirables, tels que l'oxygène et la vapeur d'eau, à des niveaux négligeables. Une seule purge est souvent insuffisante ; la véritable pureté est atteinte grâce à des cycles répétés d'évacuation et de remplissage.

Le Principe : Pourquoi le Pompage et la Purge sont Essentiels

Le simple fait de faire circuler un gaz de procédé dans le tube du four est une méthode peu fiable pour obtenir une atmosphère pure. Il se mélangera à l'air existant, et des poches de contaminants subsisteront, compromettant votre expérience, surtout à haute température.

Le Problème des Contaminants Résiduels

Lorsque vous scellez le tube du four, il contient de l'air normal, composé d'environ 78 % d'azote, 21 % d'oxygène et des traces d'autres gaz, y compris la vapeur d'eau. L'oxygène et l'eau sont très réactifs à des températures élevées et peuvent entraîner une oxydation indésirable ou d'autres réactions secondaires avec votre matériau échantillon.

La Puissance de la Réduction de la Pression Partielle

La méthode de pompage et de purge fonctionne en réduisant systématiquement la pression partielle de ces contaminants. Chaque cycle d'évacuation élimine la grande majorité (par exemple, 99 % ou plus) de tous les gaz présents dans le tube.

Lorsque vous introduisez ensuite votre gaz de procédé de haute pureté, la minuscule fraction de contaminants restants est diluée. Le cycle d'évacuation suivant élimine 99 % de ce nouveau mélange, réduisant davantage le niveau de contaminant de manière exponentielle.

Comment la Répétition Crée la Pureté

Imaginez que vous rincez une tasse sale. Un seul rinçage à l'eau propre aide, mais il reste des résidus. Le rincer trois ou quatre fois, en la vidant complètement entre chaque rinçage, garantit qu'elle devient exceptionnellement propre.

Chaque cycle de pompage et de purge multiplie la pureté. Si un cycle élimine 99 % de l'air, laissant 1 % de contamination, le deuxième cycle élimine 99 % de ce 1 % restant, ce qui entraîne seulement 0,01 % de contamination. Un troisième cycle le réduirait à 0,0001 %, et ainsi de suite.

Comprendre les Étapes Clés et les Considérations

L'exécution correcte de la procédure est tout aussi importante que la compréhension du principe. L'intégrité de votre installation est le fondement d'une atmosphère pure.

Étape 1 : Assurer un Scellement Parfait

Avant tout pompage ou purge, vous devez vous assurer que le tube du four est parfaitement scellé. Cela implique d'installer correctement les brides en acier inoxydable et de vérifier que tous les joints toriques ou les garnitures sont propres et correctement positionnés. Une petite fuite introduira continuellement des contaminants et compromettra l'ensemble du processus.

Étape 2 : L'Évacuation Initiale

Connectez la pompe à vide à la sortie de la bride et évacuez le tube. L'objectif est d'éliminer la majeure partie de l'air. La qualité de votre pompe à vide détermine la pression de base que vous pouvez atteindre, ce qui prépare le terrain pour l'efficacité de votre première purge.

Étape 3 : L'Introduction du Gaz (Remplissage en Retour)

Une fois qu'un vide suffisant est atteint, fermez la vanne de la pompe et introduisez lentement votre gaz de procédé de haute pureté par l'entrée d'air. Faites cela avec précaution pour éviter de perturber l'échantillon et pour permettre à la pression de s'égaliser doucement.

Étape 4 : Répéter pour la Pureté

Pour toute expérience sensible à la contamination, répétez les étapes 2 et 3. Fermer l'entrée de gaz, rouvrir la vanne de la pompe à vide et évacuer à nouveau le tube éliminera la grande majorité des contaminants résiduels dilués dans la première purge.

Pièges Courants à Éviter

Obtenir une atmosphère pure est souvent une bataille contre des facteurs invisibles. En être conscient est essentiel pour obtenir des résultats reproductibles.

Les Fuites : Le Saboteur Silencieux

Le point de défaillance le plus courant est une fuite dans le système, généralement au niveau des joints de bride. Même une fuite microscopique permettra constamment à l'air de s'infiltrer à nouveau dans le tube, surtout sous vide. Un manomètre qui ne parvient pas à maintenir une basse pression stable est un signe clair de fuite.

Le Dégazage : La Source de Contamination Cachée

Le dégazage est la libération des gaz adsorbés des surfaces à l'intérieur du four, y compris les parois du tube et votre échantillon lui-même. La vapeur d'eau est un coupable principal. Lorsque vous chauffez le four, ce dégazage peut augmenter, libérant des contaminants dans votre atmosphère soigneusement préparée. Effectuer une « cuisson » (chauffage du système sous vide) avant d'introduire le gaz de procédé peut aider à atténuer cela.

Pureté du Gaz et Tuyauterie

La pureté de votre atmosphère finale ne peut être meilleure que la pureté de votre gaz source et la propreté de vos conduites de gaz. Utilisez un gaz de qualité haute pureté et assurez-vous que tous les tuyaux et vannes entre la bouteille de gaz et le four sont fabriqués à partir de matériaux appropriés (comme l'acier inoxydable) et sont exempts de contaminants.

Faire le Bon Choix pour Votre Objectif

Le nombre requis de cycles de purge dépend entièrement de la sensibilité de votre expérience.

- Si votre objectif principal est le recuit ou le frittage général où une certaine oxydation est tolérable : Un seul cycle de pompage et de purge approfondi peut être suffisant.

- Si votre objectif principal est la synthèse de matériaux sensibles à l'oxygène ou la prévention de l'oxydation de surface : Effectuer 3 à 5 cycles de pompage et de purge est la recommandation standard pour garantir une atmosphère inerte ou réductrice de haute pureté.

- Si votre objectif principal est les applications d'ultra-haute pureté comme la recherche sur les semi-conducteurs : Vous devez employer de multiples cycles de purge en combinaison avec des cuissons du système et des vérifications d'étanchéité à l'aide d'un détecteur dédié.

Maîtriser cette procédure fondamentale est la clé pour assurer la validité et la reproductibilité de vos expériences à haute température.

Tableau Récapitulatif :

| Étape | Action | Considération Clé |

|---|---|---|

| 1 | Assurer un Scellement Parfait | Vérifiez les joints toriques et les brides pour détecter les fuites afin d'éviter la contamination. |

| 2 | Évacuation Initiale | Utilisez une pompe à vide pour éliminer l'air en vrac ; la qualité affecte la pureté de base. |

| 3 | Introduction du Gaz | Remplissez lentement avec un gaz de haute pureté pour éviter de perturber l'échantillon. |

| 4 | Répéter les Cycles | Effectuez 3 à 5 cycles pour les applications sensibles afin de réduire exponentiellement les contaminants. |

| Pièges Courants | Éviter les Fuites et le Dégazage | Utilisez des détecteurs de fuites et des cuissons pour maintenir la pureté. |

Obtenez une Pureté Atmosphérique Inégalée avec les Solutions de Four Avancées de KINTEK

Vous avez des problèmes de contamination dans vos expériences à haute température ? KINTEK est spécialisé dans la fourniture de fours à tube à vide haute performance et d'autres systèmes tels que les fours Muffle, Tube, Rotatifs, Sous Vide & Atmosphère, et les systèmes CVD/PECVD. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques—assurant des résultats fiables et reproductibles avec un contrôle supérieur de l'atmosphère.

Ne laissez pas les impuretés compromettre vos recherches—contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et le succès de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %