Le choix du matériau de revêtement dicte fondamentalement la sécurité et la précision thermique de votre expérience. Plus précisément, l'utilisation de matériaux comme l'acier inoxydable 316 L garantit que le réacteur peut supporter des pressions allant jusqu'à 20 bar tout en gérant efficacement les changements thermiques importants associés à l'hydrogénation du dioxyde de carbone.

L'hydrogénation du dioxyde de carbone génère une chaleur importante et nécessite une pression élevée ; le matériau de revêtement doit équilibrer une résistance à la compression supérieure avec une conductivité thermique élevée pour éviter la défaillance structurelle et l'emballement thermique.

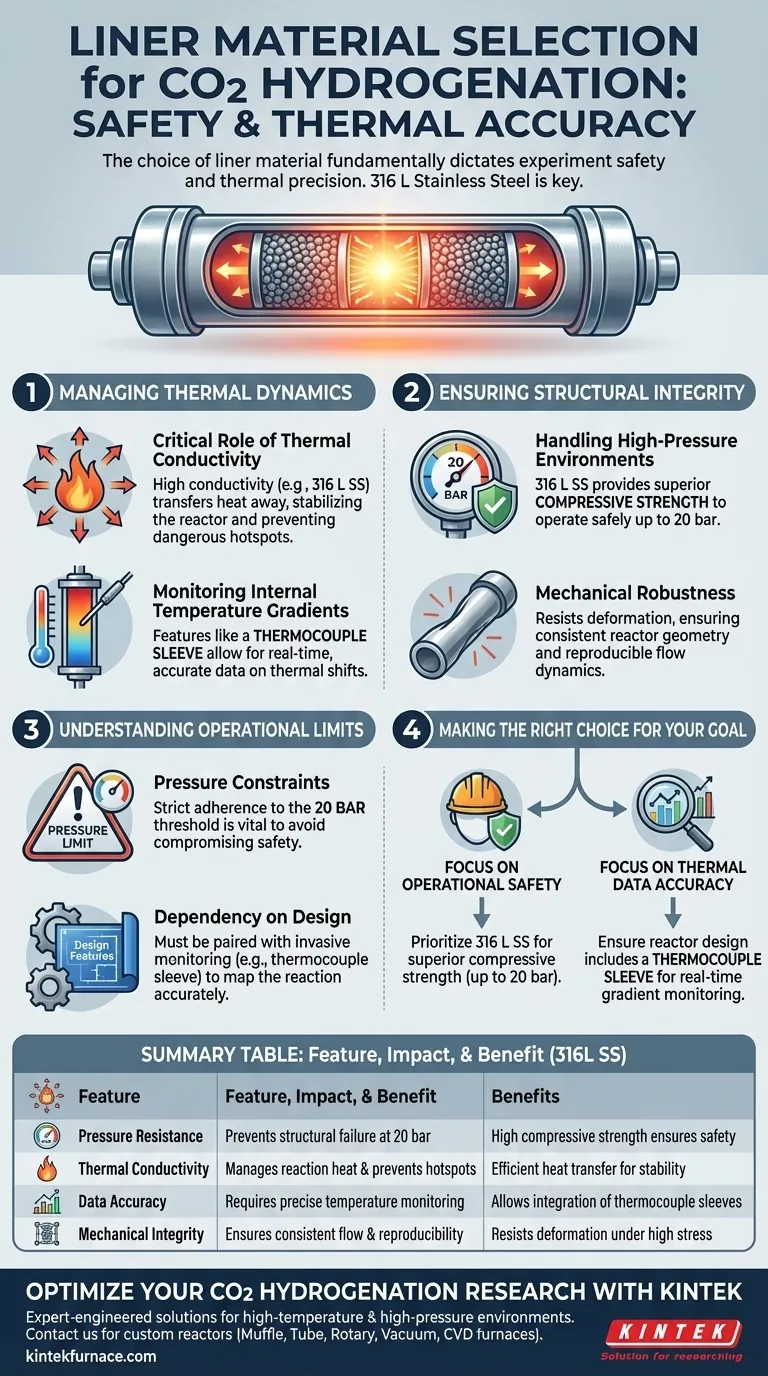

Gestion de la dynamique thermique

Le rôle essentiel de la conductivité thermique

L'hydrogénation du dioxyde de carbone se caractérise par des changements thermiques importants. Pour gérer cela, vous devez sélectionner un matériau de revêtement doté d'une conductivité thermique élevée, tel que l'acier inoxydable 316 L.

Une conductivité élevée facilite le transfert de chaleur loin du site de réaction. Cela aide à stabiliser l'environnement du réacteur et à prévenir les points chauds dangereux dans le lit catalytique.

Surveillance des gradients de température internes

Le choix du matériau seul ne suffit pas ; la conception du réacteur doit exploiter les propriétés du matériau pour la visibilité des données.

Un réacteur en acier inoxydable bien conçu comprend des caractéristiques telles qu'un manchon de thermocouple. Cela permet une surveillance précise en temps réel des gradients de température à travers le lit, garantissant que vous capturez des données précises sur les changements thermiques.

Assurer l'intégrité structurelle

Gestion des environnements à haute pression

La sécurité est la préoccupation primordiale dans les expériences d'hydrogénation. Le matériau de revêtement sert de principal récipient de confinement contre la pression du système.

L'utilisation d'acier inoxydable 316 L fournit la résistance à la compression nécessaire pour fonctionner en toute sécurité. Sur la base des configurations de laboratoire standard, ce matériau est fiable pour les environnements atteignant jusqu'à 20 bar.

Robustesse mécanique

Au-delà du simple confinement de la pression, le revêtement doit conserver sa forme et son intégrité sous contrainte.

Les propriétés mécaniques supérieures de cette nuance d'acier empêchent la déformation. Cela garantit que la géométrie du réacteur reste constante, ce qui est vital pour des dynamiques de flux cohérentes et des résultats reproductibles.

Comprendre les limites opérationnelles

Contraintes de pression

Bien que l'acier inoxydable 316 L soit robuste, sa capacité n'est pas infinie.

Vous devez respecter strictement les limites opérationnelles testées, telles que le seuil de 20 bar. Le dépassement de cette limite compromet les avantages de résistance à la compression et introduit des risques de sécurité importants.

Dépendance vis-à-vis des caractéristiques de conception

Le matériau offre le potentiel de succès, mais la conception physique le débloque.

Sans l'inclusion spécifique d'une tête de réacteur et d'un manchon de thermocouple, la conductivité thermique élevée du matériau ne peut pas être surveillée efficacement. Vous ne pouvez pas vous fier uniquement aux propriétés du matériau ; elles doivent être associées à une surveillance invasive pour cartographier la réaction avec précision.

Faire le bon choix pour votre objectif

Pour maximiser le succès de vos expériences d'hydrogénation du dioxyde de carbone, alignez votre sélection de matériaux sur vos besoins opérationnels spécifiques.

- Si votre objectif principal est la sécurité opérationnelle : Privilégiez l'acier inoxydable 316 L pour garantir une résistance à la compression supérieure capable de supporter des pressions allant jusqu'à 20 bar.

- Si votre objectif principal est la précision des données thermiques : Assurez-vous que la conception de votre réacteur comprend un manchon de thermocouple pour exploiter la conductivité du matériau pour une surveillance des gradients en temps réel.

Sélectionnez un revêtement qui agit non seulement comme un récipient, mais comme un participant actif à la gestion thermique et à la sécurité.

Tableau récapitulatif :

| Caractéristique | Impact sur l'hydrogénation du CO2 | Avantage du matériau (acier inoxydable 316L) |

|---|---|---|

| Résistance à la pression | Prévient la défaillance structurelle à 20 bar | Une résistance à la compression élevée garantit la sécurité |

| Conductivité thermique | Gère la chaleur de réaction et prévient les points chauds | Transfert de chaleur efficace pour la stabilité thermique |

| Précision des données | Nécessite une surveillance précise de la température | Permet l'intégration de manchons de thermocouple |

| Intégrité mécanique | Assure un flux constant et la reproductibilité | Résiste à la déformation sous forte contrainte |

Optimisez votre recherche sur l'hydrogénation du CO2 avec KINTEK

Ne laissez pas l'emballement thermique ou la défaillance structurelle compromettre les résultats de votre laboratoire. KINTEK fournit des solutions conçues par des experts pour les environnements à haute température et haute pression. Nos réacteurs de laboratoire sont soutenus par une R&D et une fabrication de pointe, offrant des systèmes personnalisables – y compris des fours Muffle, tubulaires, rotatifs, sous vide et CVD – adaptés à vos besoins expérimentaux spécifiques.

Prêt à améliorer la sécurité et la précision des données de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en réacteurs personnalisés

Guide Visuel

Références

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels paramètres environnementaux les fours à haute température doivent-ils maintenir pour le recuit de couches minces de YIG ? Guide d'expert

- Comment le contrôle du taux de chauffage d'un four tubulaire affecte-t-il le g-C3N4 ? Maîtriser la polycondensation thermique de précision

- Comment fonctionne un four tubulaire ? Obtenez un chauffage précis et uniforme pour vos matériaux

- Quel rôle joue un four tubulaire à haute température dans la synthèse des SiQD ? Contrôle de précision pour la pyrolyse HSQ

- Pourquoi un four tubulaire de précision est-il requis pour la synthèse de SiOC dopé à l'azote ? Assurer une intégrité structurelle parfaite

- Quelles industries bénéficient de l'utilisation des fours tubulaires ? Libérez la précision dans la technologie des semi-conducteurs et des batteries

- Comment les fours à résistance tubulaire ou les fours boîte haute température garantissent-ils la qualité des matériaux lors du traitement thermique des alliages Fe60 ?

- Comment un four tubulaire vertical est-il conforme aux normes environnementales ? Atteindre des opérations de laboratoire écologiques et efficaces