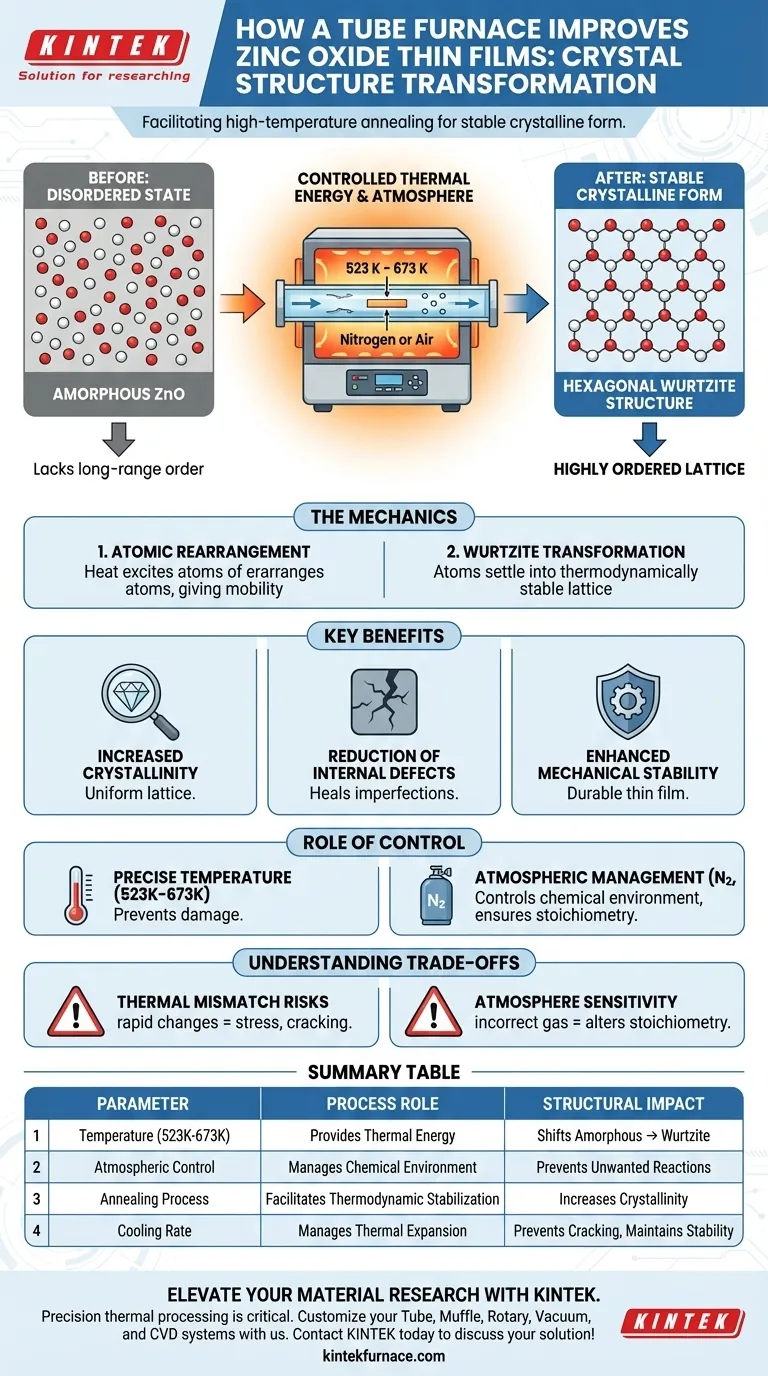

Un four tubulaire facilite le recuit à haute température pour transformer les couches minces d'oxyde de zinc d'un état désordonné en une forme cristalline stable. En appliquant un champ de température contrôlé, généralement entre 523 K et 673 K, le four fournit l'énergie thermique nécessaire au réarrangement atomique. Ce processus fait passer la structure du matériau de l'état amorphe à la structure hexagonale de wurtzite, améliorant considérablement ses propriétés physiques.

La fonction principale du four tubulaire dans cette application est de fournir une énergie thermique précise dans une atmosphère contrôlée. Cela entraîne la transition de l'oxyde de zinc d'un état amorphe à une structure hexagonale de wurtzite hautement ordonnée, minimisant les défauts internes et maximisant la stabilité mécanique.

La mécanique de la transformation structurelle

Réarrangement atomique par énergie thermique

Le principal moteur de l'amélioration structurelle est l'application de chaleur. L'énergie thermique excite les atomes dans la couche mince, leur donnant la mobilité nécessaire pour se libérer des positions amorphes désordonnées.

Obtention de la structure hexagonale de wurtzite

Au fur et à mesure que les atomes migrent, ils s'installent dans une configuration thermodynamiquement stable. Pour l'oxyde de zinc, cela entraîne une transformation de la phase amorphe vers une structure hexagonale de wurtzite spécifique. Ce réseau cristallin particulier est crucial pour les caractéristiques fonctionnelles du matériau.

Avantages clés du recuit au four tubulaire

Cristallinité accrue

L'environnement thermique contrôlé assure une formation uniforme du réseau cristallin. Ce haut degré de cristallinité distingue les films haute performance des revêtements désordonnés de moindre qualité.

Réduction des défauts internes

Le processus de recuit "guérit" efficacement les imperfections au sein du film. En permettant aux atomes de s'aligner correctement, le four réduit considérablement les défauts internes qui, autrement, entraveraient le flux d'électrons ou l'intégrité structurelle.

Stabilité mécanique améliorée

Un réseau cristallin mieux structuré conduit naturellement à un matériau plus résistant. La transformation en phase wurtzite améliore la stabilité mécanique globale de la couche mince, la rendant plus durable lors de la manipulation ou de l'utilisation ultérieure.

Le rôle du contrôle environnemental

Régulation précise de la température

Les fours tubulaires maintiennent des plages de température spécifiques, telles que la fenêtre de 523 K à 673 K utilisée pour l'oxyde de zinc. Cette précision évite la surchauffe, qui pourrait dégrader le substrat, ou la sous-chauffe, qui n'initierait pas la cristallisation.

Gestion de l'atmosphère

Le four permet l'introduction de gaz spécifiques pour contrôler l'environnement chimique. Pour l'oxyde de zinc, des atmosphères comme l'azote ou l'air sont généralement utilisées pour faciliter le processus de recuit sans induire de réactions indésirables.

Contexte d'autres oxydes

Alors que l'oxyde de zinc utilise ces atmosphères pour stabiliser la structure, les fours tubulaires sont des outils polyvalents. Par exemple, d'autres matériaux comme le titanate de strontium peuvent nécessiter une atmosphère réductrice (H2 et Ar) pour induire intentionnellement des lacunes d'oxygène et moduler les structures de bande. Cela souligne la capacité du four à adapter les propriétés électroniques du matériau grâce au contrôle atmosphérique.

Comprendre les compromis

Risques de décalage thermique

Bien que la chaleur améliore la structure cristalline, des changements rapides de température peuvent introduire des contraintes. Si les vitesses de chauffage ou de refroidissement ne sont pas soigneusement contrôlées, le film peut se fissurer en raison des décalages de dilatation thermique entre le film et le substrat.

Sensibilité à l'atmosphère

Le mélange gazeux spécifique doit être parfaitement adapté à la chimie du matériau. L'utilisation d'un mélange de gaz incorrect peut modifier la stœchiométrie du film. Par exemple, une atmosphère trop réductrice pourrait arracher de l'oxygène à un film où la stabilité est l'objectif, plutôt que l'ingénierie des défauts.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de fabrication, vous devez aligner les paramètres du four avec vos objectifs matériels spécifiques.

- Si votre objectif principal est la stabilité structurelle : Assurez-vous que votre four maintient une température constante entre 523 K et 673 K pour maximiser la formation de la phase hexagonale de wurtzite.

- Si votre objectif principal est de minimiser les défauts : Utilisez une atmosphère constante, inerte (azote) ou oxydante (air) pour permettre le réarrangement atomique tout en empêchant la réduction chimique indésirable.

Une gestion thermique précise fait la différence entre un revêtement désordonné et un film cristallin haute performance.

Tableau récapitulatif :

| Paramètre | Rôle du processus | Impact structurel |

|---|---|---|

| Température (523K - 673K) | Fournit l'énergie thermique pour la mobilité atomique | Fait passer la structure de l'amorphe à la wurtzite hexagonale |

| Contrôle atmosphérique | Gère l'environnement chimique (azote/air) | Prévient les réactions indésirables et assure la stœchiométrie |

| Processus de recuit | Facilite la stabilisation thermodynamique | Augmente la cristallinité et réduit les défauts de réseau internes |

| Vitesse de refroidissement | Gère la dilatation thermique | Prévient la fissuration du film et maintient la stabilité mécanique |

Élevez votre recherche de matériaux avec KINTEK

Le traitement thermique de précision est essentiel pour obtenir la structure hexagonale de wurtzite parfaite dans vos couches minces. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Tube, Muffle, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences spécifiques de température et d'atmosphère. Que vous optimisiez la cristallinité ou que vous créiez des défauts spécifiques, nos fours de laboratoire haute température avancés fournissent le contrôle thermique uniforme dont vous avez besoin.

Prêt à transformer votre production de couches minces ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique à long terme des cristaux de FeTeSe ? Obtenir une haute cristallinité et uniformité

- Quelle est la fonction principale d'un four tubulaire horizontal dans la simulation du comportement d'oxydation de l'acier laminé à chaud ?

- Quelles caractéristiques techniques font d'un four tubulaire horizontal de laboratoire un dispositif de réaction idéal pour les études sur les boues pétrolières ?

- Pourquoi un four tubulaire avec un contrôle précis de la température est-il requis pour la calcination de Pt@A&R-TiO2 ? Optimiser la phase du catalyseur

- Pourquoi le scellage sous vide dans un tube de quartz de haute pureté est-il requis pour Ag2S1-xTex ? Protégez votre synthèse de semi-conducteurs

- Quel est le but de l'utilisation d'un four tubulaire à haute température pour le recuit post-dépôt de l'ITO ? Optimiser les performances du film

- Qu'est-ce qui rend les fours tubulaires verticaux à lit fluidisé écologiques ? Découvrez des solutions technologiques vertes efficaces

- Comment les matériaux sont-ils traités dans un four tubulaire sous vide ? Maîtrise du chauffage contrôlé pour la pureté et la précision