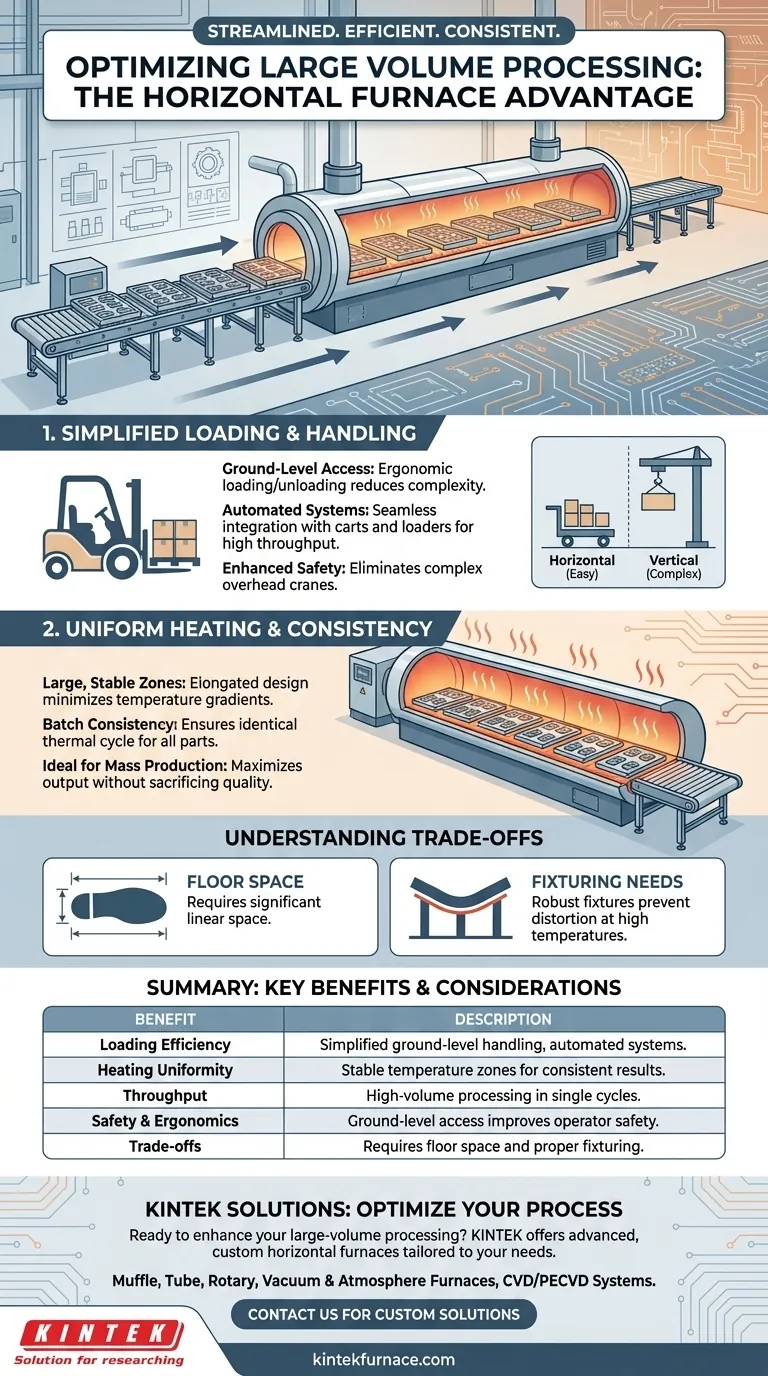

À la base, la conception d'un four horizontal profite au traitement de gros volumes en simplifiant les deux étapes les plus critiques : le chargement du matériau et son chauffage uniforme. Cette orientation permet une manutention des matériaux rationalisée au niveau du sol et crée un environnement idéal pour un traitement thermique constant sur un grand lot de pièces, ce qui en fait une pierre angulaire de la fabrication à haut débit.

L'avantage principal d'un four horizontal n'est pas seulement son orientation, mais la manière dont cette conception facilite l'utilisation de systèmes de manutention de matériaux automatisés et efficaces et assure un chauffage uniforme, qui sont les exigences clés pour une production fiable à grande échelle.

La mécanique d'un chargement efficace

L'avantage le plus immédiat d'une conception horizontale apparaît avant même le début du processus de chauffage. La facilité de chargement et de déchargement se traduit directement par un débit accru et une complexité opérationnelle réduite.

Manutention rationalisée des matériaux

Les fours horizontaux sont conçus pour un mouvement linéaire et simple. Les charges de travail sont généralement placées sur des plateaux ou dans des paniers qui peuvent être roulés ou acheminés directement dans la chambre via des chariots intégrés ou des chargeurs automatisés.

Ceci élimine le besoin de grues ou de palans aériens complexes souvent requis pour les fours verticaux à chargement par le haut, simplifiant l'ensemble du flux de travail de manutention des matériaux.

Accessibilité et sécurité améliorées

Charger un four au niveau de la taille ou du sol est intrinsèquement plus sûr et plus ergonomique que de gérer une charge suspendue.

Les opérateurs peuvent facilement accéder à la charge pour le positionnement, l'ajustement et l'inspection après le processus. Cet accès au niveau du sol simplifie l'intégration du four dans une ligne de production.

Optimisation du processus thermique

Au-delà du chargement, la géométrie de la chambre horizontale est particulièrement adaptée au traitement de grands volumes de matériaux avec une grande cohérence.

Création de zones de température uniformes

La forme allongée de la zone chaude horizontale permet la création de grandes zones stables de température uniforme. Ceci est essentiel pour les processus tels que le brasage, le recuit ou le frittage, où chaque pièce d'un grand lot doit subir exactement le même cycle thermique.

Cette conception minimise les gradients de température, assurant des propriétés métallurgiques constantes sur l'ensemble de la charge de travail.

Idéal pour la cohérence des lots

La surface de chargement plate et étendue permet à de nombreuses pièces d'être disposées en une seule couche ou dans des paniers structurés. Cet arrangement garantit que chaque pièce est exposée de manière égale aux éléments chauffants et à l'environnement sous vide.

En traitant plus de pièces dans un cycle unique et fiable, le four maximise le rendement sans sacrifier le contrôle qualité.

Comprendre les compromis

Bien que puissant, le design horizontal n'est pas universellement supérieur. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Considérations relatives à l'espace au sol

Les fours horizontaux, par leur nature, nécessitent une quantité importante d'espace au sol linéaire. Dans une installation encombrée où la superficie est limitée, un four vertical avec une empreinte plus petite pourrait être un choix plus pratique.

La longueur totale doit tenir compte du corps du four, de la zone de chargement/déchargement et de tout système de convoyage associé.

Le besoin de montages appropriés

Pour les pièces longues, lourdes ou délicates, le risque d'affaissement ou de déformation à haute température peut être une préoccupation dans une orientation horizontale.

Ceci nécessite l'utilisation de montages et de supports robustes et bien conçus pour maintenir l'intégrité géométrique des pièces tout au long du cycle thermique. La conception et le coût de ces montages doivent être pris en compte dans le processus global.

Faire le bon choix pour votre application

Le choix de l'orientation correcte du four dépend entièrement de vos objectifs de production spécifiques, des contraintes de l'installation et de la nature des pièces traitées.

- Si votre objectif principal est la production par lots à haut débit : La conception horizontale est le choix par défaut en raison de son efficacité inégalée dans le chargement et le traitement de charges de travail volumineuses et standardisées.

- Si votre objectif principal est d'économiser de l'espace au sol de l'usine : Un four vertical peut être plus adapté, car son empreinte est nettement plus petite pour un volume de chambre donné.

- Si votre objectif principal est de traiter des pièces très longues et minces qui ne doivent pas se déformer : Un four vertical, où la pièce peut être suspendue pour éviter l'affaissement, pourrait offrir un avantage distinct.

Comprendre ces principes de conception fondamentaux vous permet de choisir l'équipement qui correspond le mieux à vos objectifs opérationnels et financiers.

Tableau récapitulatif :

| Aspect | Avantage |

|---|---|

| Efficacité de chargement | Manipulation simplifiée au niveau du sol avec des systèmes automatisés, réduisant la complexité et le temps |

| Uniformité du chauffage | La conception de la chambre allongée crée des zones de température stables pour des résultats de lot cohérents |

| Débit | Permet le traitement de gros volumes en cycles uniques, idéal pour la production de masse |

| Sécurité et ergonomie | L'accès au niveau du sol améliore la sécurité de l'opérateur et la facilité d'utilisation |

| Compromis | Nécessite plus d'espace au sol et des montages appropriés pour éviter la déformation des pièces |

Prêt à optimiser votre traitement de gros volumes avec un four horizontal personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à manchon, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité et votre production !

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la fonction d'un four à moufle haute température dans la préparation de ZnO-SP ? Maîtriser le contrôle de la synthèse à l'échelle nanométrique

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique

- Pourquoi un four à moufle haute température est-il utilisé pour le préchauffage de la poudre Ni-BN ? Atteindre une densité de revêtement sans défaut.

- Quel est le rôle essentiel d'un four à moufle à haute température dans la conversion de la biomasse en Fe-N-BC ?