Le four de pyrolyse à haute température fonctionne comme une cuve de réaction précise qui facilite la conversion thermique de la biomasse brute en une structure de support de carbone stable et poreuse. Il fournit un environnement strictement contrôlé et limité en oxygène, chauffé à 600 °C, ce qui est nécessaire pour décomposer la biomasse en biochar sans la brûler en cendres.

La valeur fondamentale de ce four réside dans sa capacité à maintenir un environnement thermique continu et scellé. Cela transforme la matière biologique brute en un échafaudage riche en carbone et à grande surface spécifique, essentiel pour supporter et stabiliser les nanoparticules magnétiques de Fe3O4.

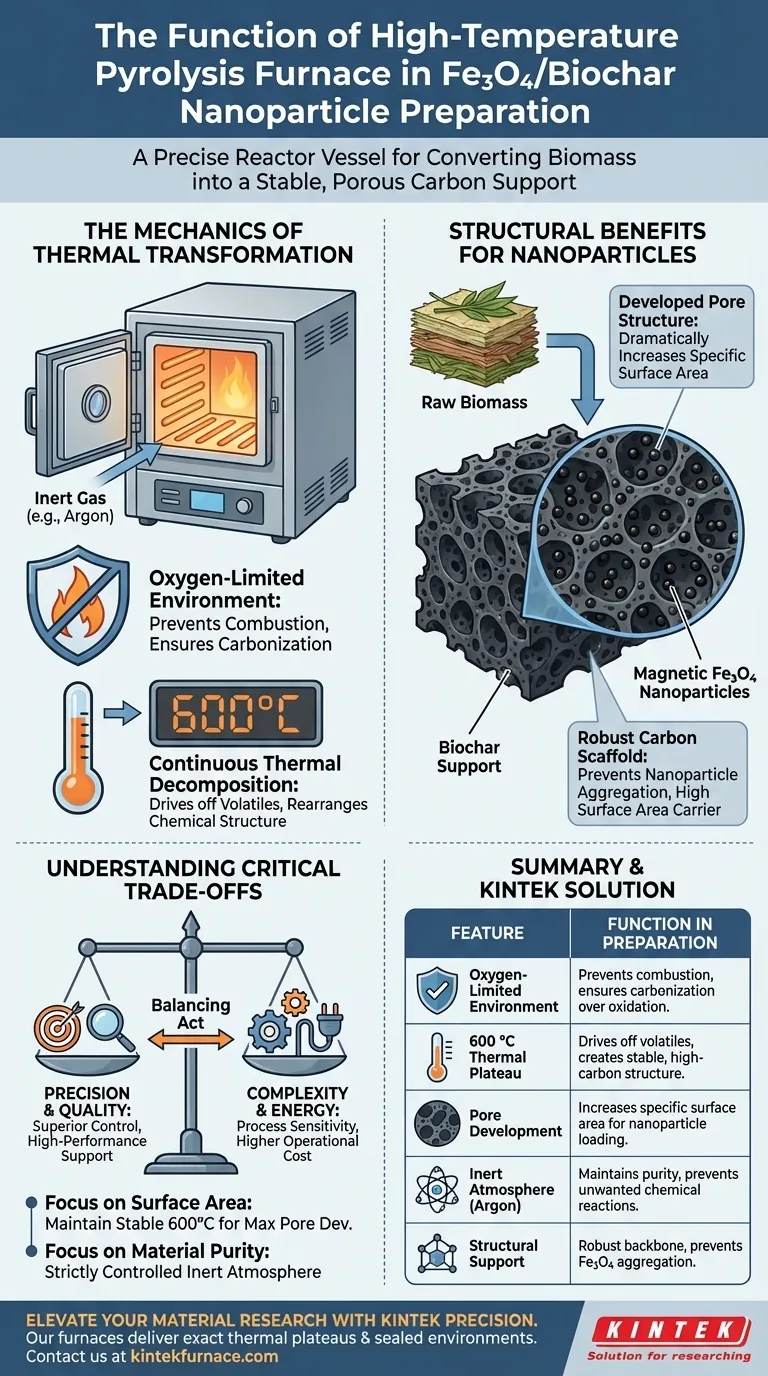

La mécanique de la transformation thermique

Création d'un environnement limité en oxygène

La fonction principale du four est de créer un environnement scellé qui limite l'entrée d'oxygène.

Contrairement à un four standard, qui pourrait permettre la combustion, ce four garantit que le matériau subit une pyrolyse (décomposition chimique par la chaleur) plutôt qu'une combustion. Ceci est souvent réalisé à l'aide d'une atmosphère protectrice, telle que l'argon, pour garantir que la réduction et la carbonisation se produisent plutôt que l'oxydation.

Décomposition thermique continue

Le four exécute un processus de décomposition thermique continue, ciblant spécifiquement une température de 600 °C.

À ce plateau thermique spécifique, les composants volatils de la biomasse sont éliminés. Le matériau restant se réarrange chimiquement, passant de structures biologiques organiques complexes à des structures carbonées stables.

Avantages structurels pour les nanoparticules

Développement d'une architecture de support

La chaleur intense du four crée une structure poreuse développée au sein du biochar résultant.

Cette porosité n'est pas simplement un sous-produit ; c'est l'objectif fonctionnel. Ces pores créent un vaste réseau interne, augmentant considérablement la surface spécifique disponible pour les interactions chimiques.

Le rôle de l'échafaudage de carbone

Le processus produit un matériau à haute teneur en carbone, transformant la biomasse en un support robuste.

Ce squelette carboné sert de support à grande surface spécifique. Ce support est essentiel pour le chargement ultérieur des nanoparticules de Fe3O4, les empêchant de s'agréger et garantissant qu'elles sont réparties uniformément sur le matériau.

Comprendre les compromis critiques

Précision vs Complexité

Bien qu'un four à haute température offre un contrôle supérieur, il introduit une sensibilité de processus significative.

Le programme de chauffage doit être précis. Les déviations par rapport à la température cible de 600 °C ou les défaillances du joint atmosphérique peuvent entraîner une carbonisation incomplète ou une oxydation indésirable, compromettant les propriétés magnétiques du composite final.

Intensité énergétique

Cette méthode nécessite une quantité d'énergie substantielle pour maintenir des températures élevées pendant des périodes prolongées.

Bien qu'elle produise un support de haute qualité supérieur par rapport aux méthodes à basse température, le coût opérationnel est plus élevé. Vous sacrifiez l'efficacité énergétique pour l'intégrité structurelle et la surface requises pour les applications de haute performance.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de pyrolyse, alignez les paramètres de votre four avec les exigences spécifiques de votre matériau :

- Si votre objectif principal est la surface spécifique : Privilégiez le maintien d'une température stable de 600 °C pour maximiser le développement des pores sans effondrer la structure carbonée.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que le four utilise une atmosphère inerte strictement contrôlée (comme l'argon) pour éviter l'oxydation pendant la phase de carbonisation.

Le four de pyrolyse à haute température est le pont entre les déchets biologiques bruts et les matériaux fonctionnels avancés, transformant la biomasse simple en un support sophistiqué de nanostructures.

Tableau récapitulatif :

| Caractéristique | Fonction dans la préparation de nanoparticules |

|---|---|

| Environnement limité en oxygène | Empêche la combustion et assure la carbonisation plutôt que l'oxydation. |

| Plateau thermique de 600 °C | Élimine les volatils pour créer une structure stable et riche en carbone. |

| Développement des pores | Augmente la surface spécifique pour le chargement et la distribution des nanoparticules. |

| Atmosphère inerte (argon) | Maintient la pureté du matériau et prévient les réactions chimiques indésirables. |

| Support structurel | Fournit un squelette robuste pour empêcher l'agrégation des nanoparticules de Fe3O4. |

Élevez votre recherche de matériaux avec la précision KINTEK

La précision est non négociable lors de la synthèse de nanoparticules magnétiques de haute performance. KINTEK fournit des fours à haute température leaders de l'industrie, conçus pour fournir les plateaux thermiques exacts et les environnements scellés requis pour une production de biochar supérieure.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Nos systèmes sont conçus pour répondre aux exigences rigoureuses de la carbonisation avancée et du dépôt chimique en phase vapeur.

- Solutions polyvalentes : Des fours à moufle et à tube aux systèmes rotatifs et sous vide, nous couvrons tous les besoins des laboratoires et de l'industrie.

- Entièrement personnalisable : Nous adaptons nos systèmes haute température à vos exigences spécifiques d'atmosphère et de température, garantissant des rendements constants et de haute qualité.

Prêt à transformer votre biomasse en supports fonctionnels avancés ? Contactez KINTEK dès aujourd'hui pour consulter nos experts sur le four idéal pour vos objectifs de recherche uniques.

Guide Visuel

Références

- Biomass-Derived Magnetic Fe3O4/Biochar Nanoparticles from Baobab Seeds for Sustainable Wastewater Dye Remediation. DOI: 10.3390/ijms26178499

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi l'argon et l'hydrogène sont-ils utilisés comme atmosphère de procédé lors de la projection plasma d'AlCoCrFeNi ? Obtenez des revêtements de haute pureté

- Quelles sont les exigences pour les applications à haute pression dans un four à boîte à atmosphère ? Guide essentiel des systèmes de cuves sous pression sûrs

- Quels défis sont associés à l'utilisation d'atmosphères inertes ? Surmonter les coûts, la sécurité et la complexité

- Quelle est la composition d'une atmosphère endothermique typique utilisée pour le traitement thermique de l'acier ? Optimisez votre processus de traitement thermique de l'acier

- Quelle est l'importance de la pression partielle d'oxygène contrôlée dans l'oxygénation des rubans supraconducteurs REBCO ?

- Quels sont les avantages d'utiliser un four à atmosphère dans l'industrie électronique ? Améliorer la fiabilité et la performance des composants

- Quels rôles jouent un four à atmosphère contrôlée et un bac de trempe à l'huile dans le traitement thermique de l'acier AISI 5140 ?

- Comment le four d'atmosphère de recuit de type caisson améliore-t-il la qualité des matériaux ? Améliorer la résistance, la ductilité et l'intégrité de surface