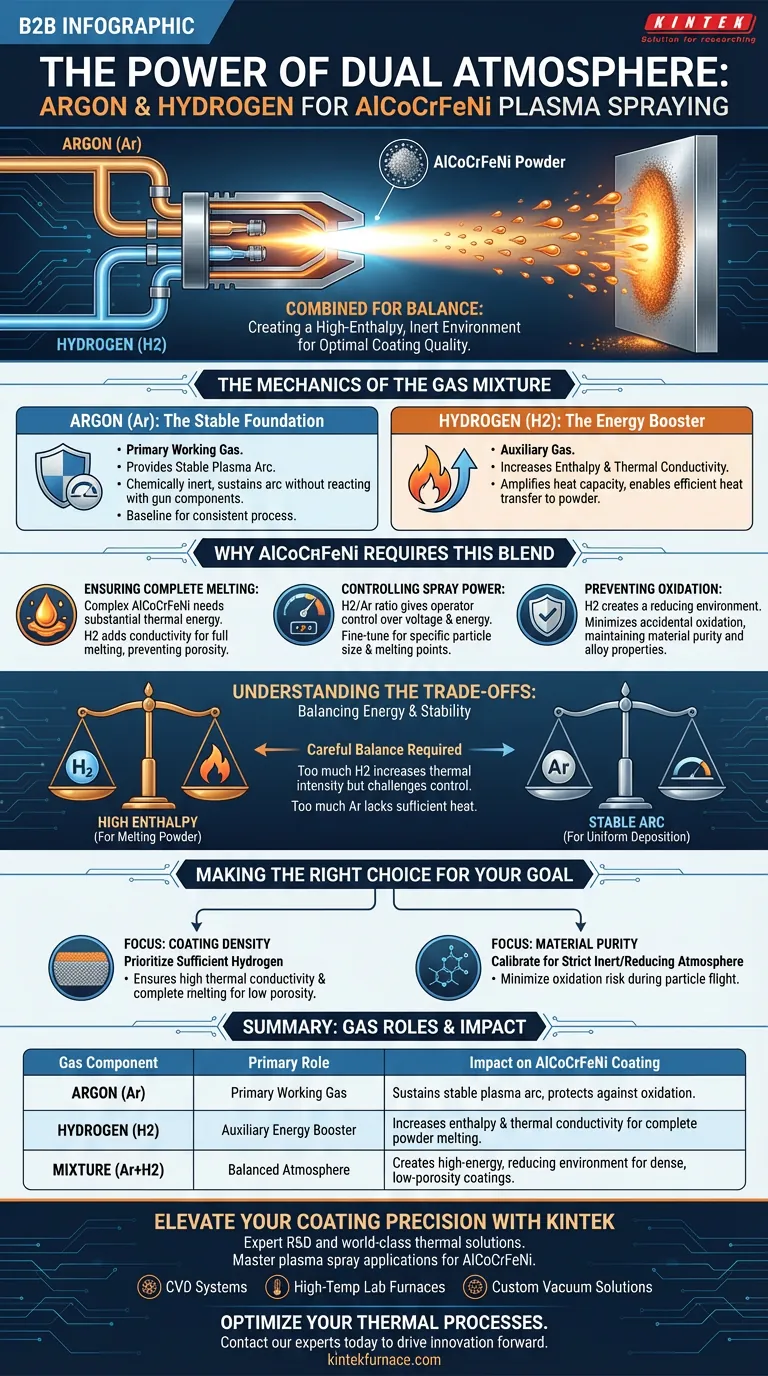

L'argon et l'hydrogène sont utilisés ensemble pour créer un environnement thermique équilibré qui maximise la qualité du revêtement tout en protégeant le matériau. L'argon sert de gaz stabilisateur principal pour maintenir l'arc plasma, tandis que l'hydrogène agit comme un gaz auxiliaire à haute énergie qui augmente la chaleur et la conductivité de la flamme pour assurer la fusion complète de la poudre d'AlCoCrFeNi.

La combinaison de l'argon et de l'hydrogène fournit un environnement inerte à haute enthalpie, essentiel pour le traitement d'alliages complexes. Alors que l'argon crée un cœur de plasma stable, l'hydrogène agit comme un amplificateur thermique, fournissant l'énergie intense nécessaire pour faire fondre complètement les particules d'AlCoCrFeNi sans provoquer d'oxydation nuisible.

La mécanique du mélange gazeux

La base : l'argon (Ar)

L'argon agit comme gaz de travail principal dans le processus de projection plasma. Son rôle fondamental est de fournir un arc plasma stable.

Étant chimiquement inerte, l'argon maintient l'arc électrique sans réagir avec les composants internes du pistolet plasma. Cette stabilité est la condition de base pour un processus de projection cohérent et contrôlable.

Le booster d'énergie : l'hydrogène (H2)

L'hydrogène est introduit comme gaz auxiliaire pour modifier radicalement les propriétés de la flamme plasma. Sa fonction principale est d'augmenter l'enthalpie (contenu calorifique) et la conductivité thermique du plasma.

Bien que l'argon crée l'arc, il a une capacité thermique relativement faible. L'ajout d'hydrogène permet au panache de plasma de transporter beaucoup plus d'énergie et de transférer cette chaleur plus efficacement aux particules de poudre injectées dans le flux.

Pourquoi l'AlCoCrFeNi nécessite ce mélange spécifique

Assurer une fusion complète

L'AlCoCrFeNi est un alliage complexe à haute entropie qui nécessite une énergie thermique substantielle pour passer de l'état de poudre solide à l'état liquide pendant son court temps de vol.

Le mélange argon-hydrogène assure une fusion complète de la poudre. Sans la conductivité thermique supplémentaire fournie par l'hydrogène, les particules pourraient rester semi-fondues, entraînant un revêtement poreux ou faiblement lié.

Contrôler la puissance de projection

Le rapport hydrogène/argon donne à l'opérateur un contrôle direct sur la puissance de projection.

En ajustant la teneur en hydrogène, vous pouvez affiner la tension et la puissance totale de sortie du pistolet plasma. Cette capacité permet une manipulation précise du processus pour s'adapter à la taille des particules et au point de fusion spécifiques de l'alliage AlCoCrFeNi.

Prévenir l'oxydation

Le maintien de la pureté du matériau est essentiel pour les alliages à haute entropie. L'atmosphère argon-hydrogène crée un bouclier protecteur autour des particules fondues.

Ce mélange crée un environnement réducteur qui minimise l'oxydation accidentelle du revêtement pendant l'application. Il garantit que la composition chimique du revêtement déposé correspond étroitement à celle de la poudre d'origine, préservant ainsi les propriétés prévues de l'alliage.

Comprendre les compromis

Équilibrer énergie et stabilité

Bien que l'hydrogène fournisse la chaleur nécessaire, il complique le contrôle du processus. Le mélange doit être soigneusement équilibré ; s'appuyer uniquement sur l'argon fournirait une stabilité mais une chaleur insuffisante pour cet alliage.

Inversement, un mélange agressif riche en hydrogène augmente l'intensité thermique. Vous devez équilibrer le besoin d'une enthalpie élevée (pour faire fondre la poudre) avec la nécessité de maintenir un arc stable et non turbulent qui dépose le matériau uniformément.

Faire le bon choix pour votre objectif

L'optimisation de votre atmosphère de processus consiste à équilibrer l'énergie thermique et la stabilité de l'arc.

- Si votre objectif principal est la densité du revêtement : Privilégiez un mélange avec suffisamment d'hydrogène pour assurer une conductivité thermique élevée et une fusion complète des particules, ce qui réduit la porosité.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que les débits de gaz sont calibrés pour maintenir une atmosphère inerte/réductrice stricte, minimisant tout risque d'oxydation pendant le vol des particules.

En utilisant l'argon pour la stabilité et l'hydrogène pour l'énergie, vous assurez un revêtement AlCoCrFeNi robuste et sans oxydation qui fonctionne de manière fiable dans des applications exigeantes.

Tableau récapitulatif :

| Composant gazeux | Rôle principal | Impact sur le revêtement AlCoCrFeNi |

|---|---|---|

| Argon (Ar) | Gaz de travail principal | Maintient un arc plasma stable et protège contre l'oxydation. |

| Hydrogène (H2) | Booster d'énergie auxiliaire | Augmente l'enthalpie et la conductivité thermique pour une fusion complète de la poudre. |

| Mélange (Ar+H2) | Atmosphère équilibrée | Crée un environnement énergique et réducteur pour des revêtements denses à faible porosité. |

Élevez la précision de vos revêtements avec KINTEK

La précision dans le traitement thermique est la clé pour obtenir des revêtements AlCoCrFeNi haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit les solutions thermiques avancées nécessaires pour maîtriser vos applications de projection plasma.

Que vous ayez besoin de systèmes CVD spécialisés, de fours de laboratoire haute température ou de solutions de vide personnalisables, notre équipement est conçu pour répondre aux exigences rigoureuses du traitement des alliages à haute entropie. Assurez une pureté complète du matériau et une densité optimale avec une technologie adaptée à vos besoins uniques de recherche et de production.

Prêt à optimiser vos processus thermiques ? Contactez nos experts dès aujourd'hui pour découvrir comment les systèmes personnalisables de KINTEK peuvent stimuler votre innovation.

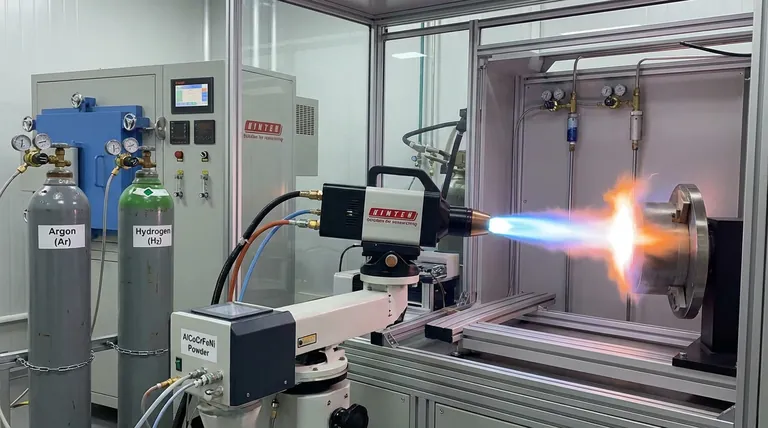

Guide Visuel

Références

- Rong Chen, Peng Song. Initial Oxidation Behavior of AlCoCrFeNi High-Entropy Coating Produced by Atmospheric Plasma Spraying in the Range of 650 °C to 1000 °C. DOI: 10.3390/ma17030550

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les applications courantes des fours à cornue ? Essentiel pour le traitement thermique sous atmosphère contrôlée

- Quelles sont les caractéristiques clés d'un four à atmosphère contrôlée ? Débloquez des transformations matérielles précises

- Quelle est la différence fondamentale entre les fours à boîte et les fours à atmosphère ? Choisissez le bon équipement pour votre laboratoire

- Comment un four de frittage à atmosphère à haute température assure-t-il la formation de Eu2+ ? Optimisez votre synthèse de phosphore

- Pourquoi un système de flux d'argon est-il nécessaire pour le recuit d'epsilon-Fe2O3 ? Protéger la pureté magnétique et prévenir l'oxydation.

- Quels types d'atmosphères peuvent être créés dans un four à moufle à atmosphère contrôlée ? Maîtrisez le traitement des matériaux avec précision

- Quel est l'avantage d'utiliser l'azote comme gaz de remplissage ? Assurer une extraction de silice à haut rendement de la biomasse

- Quels types de gaz un four à atmosphère contrôlée peut-il gérer ? Maîtrisez les gaz inertes et réactifs pour votre laboratoire