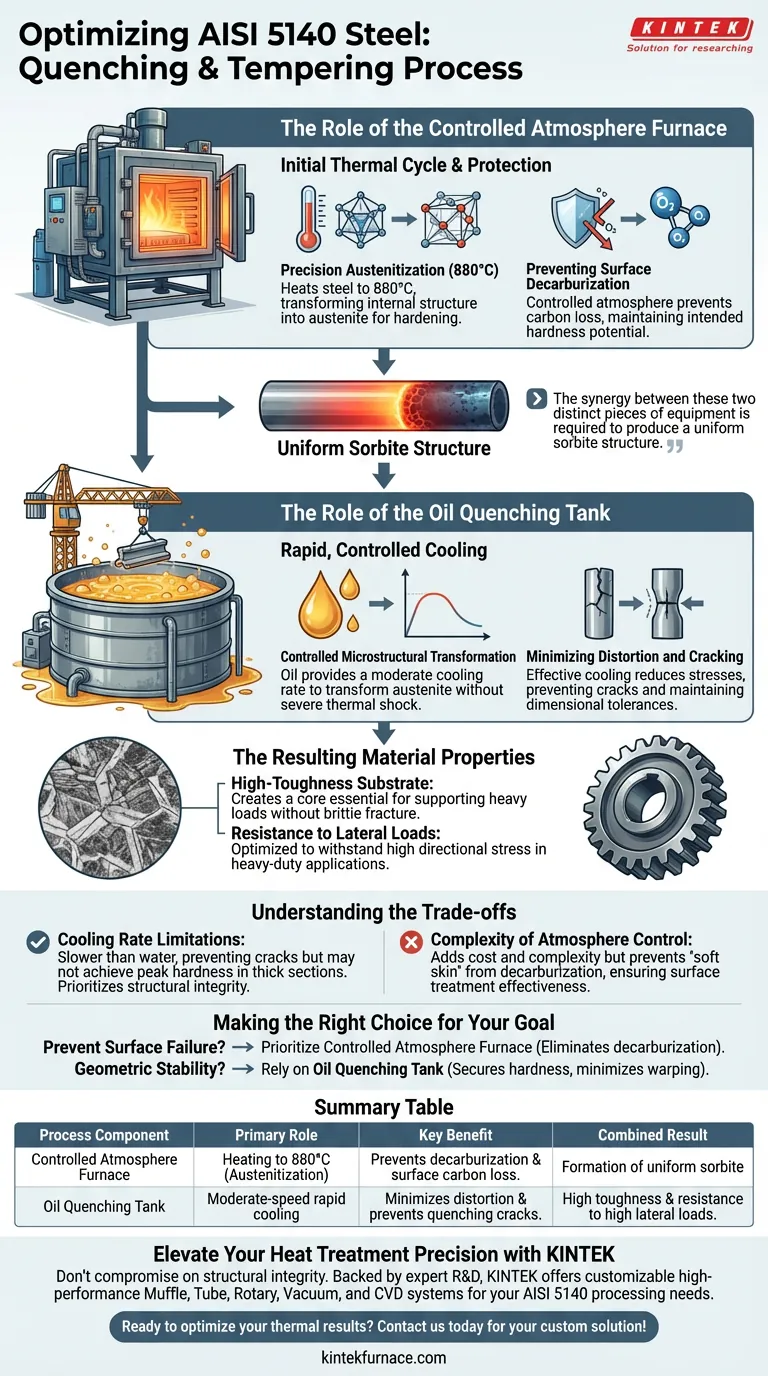

Un four à atmosphère contrôlée et un bac de trempe à l'huile travaillent de concert pour optimiser le cœur mécanique de l'acier AISI 5140. Le four assure un chauffage précis à 880°C sans endommager chimiquement la surface, tandis que le bac à huile fournit une vitesse de refroidissement contrôlée pour verrouiller une microstructure durable sans induire de fractures.

La synergie entre ces deux équipements distincts est nécessaire pour produire une structure de sorbite uniforme. Cette microstructure spécifique offre la ténacité élevée nécessaire pour résister aux charges latérales et sert de substrat fiable pour les traitements ultérieurs de durcissement de surface.

Le rôle du four à atmosphère contrôlée

Le four est responsable du cycle thermique initial, préparant la structure interne de l'acier tout en protégeant son extérieur.

Austénitisation de précision

La fonction principale du four est de chauffer l'acier AISI 5140 à une température d'austénitisation de 880°C.

À cette température spécifique, la structure cristalline interne de l'acier se transforme en austenite. Ce changement de phase est la première étape critique requise avant que tout durcissement puisse se produire.

Prévention de la décarburation de surface

Les fours standard permettent à l'oxygène de réagir avec la surface de l'acier, entraînant une décarburation (perte de carbone).

L'atmosphère contrôlée empêche cette réaction chimique. En maintenant les niveaux de carbone à la surface, le four garantit que le matériau conserve son potentiel de dureté et sa résistance à la fatigue prévus.

Le rôle du bac de trempe à l'huile

Une fois chauffé, l'acier doit être refroidi rapidement mais soigneusement. Le bac de trempe à l'huile industriel gère cette transformation.

Transformation microstructurale contrôlée

Le bac facilite un refroidissement rapide pour transformer l'austenite en une structure plus dure.

Bien que l'eau soit plus rapide, l'huile offre une vitesse de refroidissement modérée. Celle-ci est suffisamment agressive pour durcir l'AISI 5140, mais suffisamment douce pour éviter le choc thermique sévère souvent associé à la trempe à l'eau.

Minimisation de la déformation et des fissures

Le refroidissement rapide introduit des contraintes internes importantes.

En utilisant de l'huile, le processus réduit efficacement les contraintes de refroidissement. Cela aide à prévenir la formation de fissures de trempe et minimise la déformation, garantissant que la pièce conserve ses tolérances dimensionnelles.

Propriétés du matériau résultantes

Le fonctionnement combiné de cet équipement produit des avantages mécaniques spécifiques définis par la structure de "sorbite uniforme".

Substrat à haute ténacité

Le processus crée un cœur qui est tenace plutôt que cassant.

Ce substrat à haute ténacité est essentiel pour les pièces qui doivent supporter des charges lourdes sans se casser. Il fournit l' "épine dorsale" nécessaire aux composants qui subiront ultérieurement un durcissement de surface.

Résistance aux charges latérales

La microstructure résultante est spécifiquement optimisée pour gérer les contraintes directionnelles.

Les pièces traitées de cette manière peuvent supporter des charges latérales élevées sans fracture fragile, ce qui les rend adaptées aux applications mécaniques lourdes.

Comprendre les compromis

Bien que cette combinaison d'équipements soit optimale pour l'AISI 5140, elle introduit des considérations opérationnelles spécifiques.

Limites de la vitesse de refroidissement

La trempe à l'huile est plus lente que la trempe à l'eau.

Bien que cela évite les fissures, cela peut ne pas atteindre la dureté théorique maximale dans les sections plus épaisses par rapport à des milieux plus agressifs. Le compromis est accepté pour privilégier l'intégrité structurelle par rapport à la dureté de pointe absolue.

Complexité du contrôle de l'atmosphère

Le maintien d'une atmosphère contrôlée ajoute un coût et une complexité par rapport au chauffage à l'air libre.

Cependant, omettre cette étape risque de créer une "peau molle" sur la pièce en raison de la décarburation, ce qui compromettrait l'efficacité de tout traitement de surface futur.

Faire le bon choix pour votre objectif

Pour garantir que votre processus de traitement thermique réponde à vos exigences d'ingénierie, considérez les objectifs spécifiques suivants :

- Si votre objectif principal est d'éviter la défaillance de surface : Privilégiez le four à atmosphère contrôlée pour éliminer la décarburation et garantir une surface vierge pour le durcissement.

- Si votre objectif principal est la stabilité géométrique : Comptez sur le bac de trempe à l'huile pour fournir une vitesse de refroidissement qui assure la dureté tout en minimisant le risque de déformation ou de fissuration.

En contrôlant strictement à la fois l'environnement de chauffage et le milieu de refroidissement, vous transformez l'AISI 5140 d'une matière première en un composant capable de supporter des environnements à fortes contraintes.

Tableau récapitulatif :

| Composant du processus | Rôle principal pour l'AISI 5140 | Avantage clé |

|---|---|---|

| Four à atmosphère contrôlée | Chauffage à 880°C (Austénitisation) | Prévient la décarburation et la perte de carbone en surface. |

| Bac de trempe à l'huile | Refroidissement rapide à vitesse modérée | Minimise la déformation et prévient les fissures de trempe. |

| Résultat combiné | Formation de sorbite uniforme | Haute ténacité et résistance aux charges latérales élevées. |

Élevez la précision de votre traitement thermique avec KINTEK

Ne faites aucun compromis sur l'intégrité structurelle. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours de laboratoire spécialisés à haute température, tous personnalisables selon vos besoins spécifiques de traitement de l'AISI 5140.

Que vous ayez besoin d'éliminer la décarburation de surface ou de maîtriser la courbe de refroidissement, notre équipe d'ingénierie est prête à vous aider à obtenir la microstructure parfaite.

Prêt à optimiser vos résultats thermiques ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Talha İkbal Çığır, Mustafa Acarer. Comparison of Surface Hardening Processes Applied to AISI 5140 Steel withSide Load Test. DOI: 10.30939/ijastech..1370591

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est le rôle d'un four de réduction à l'hydrogène dans la synthèse du RGO ? Obtenir une expansion 10x et une conductivité élevée

- Quels sont les avantages du refroidissement par gaz par rapport aux méthodes traditionnelles ? Obtenez un traitement thermique supérieur pour vos matériaux

- Comment un four à moufle sous atmosphère est-il utilisé dans la recherche sur les propriétés des matériaux ? Libérez la précision en science des matériaux

- Quels sont les avantages opérationnels et de maintenance du four à atmosphère pour recuit de type boîte ? Augmentez l'efficacité et réduisez les coûts

- Quel est le rôle d'un four de recuit à haute température de laboratoire dans la préparation de films minces amorphes de (InxGa1-x)2O3 ?

- Pourquoi un contrôle précis de la température dans un four à tube est-il essentiel ? Optimisez le frittage de vos précurseurs d'oxydes

- Pourquoi le recuit à haute température dans un four à atmosphère d'air est-il nécessaire pour les céramiques YAG après frittage sous vide ? Atteindre la clarté optique et la stabilité mécanique

- Quelles fonctions un four à résistance de type boîte remplit-il pour l'acier à ressort ultra-haute résistance ? Guide expert du traitement thermique