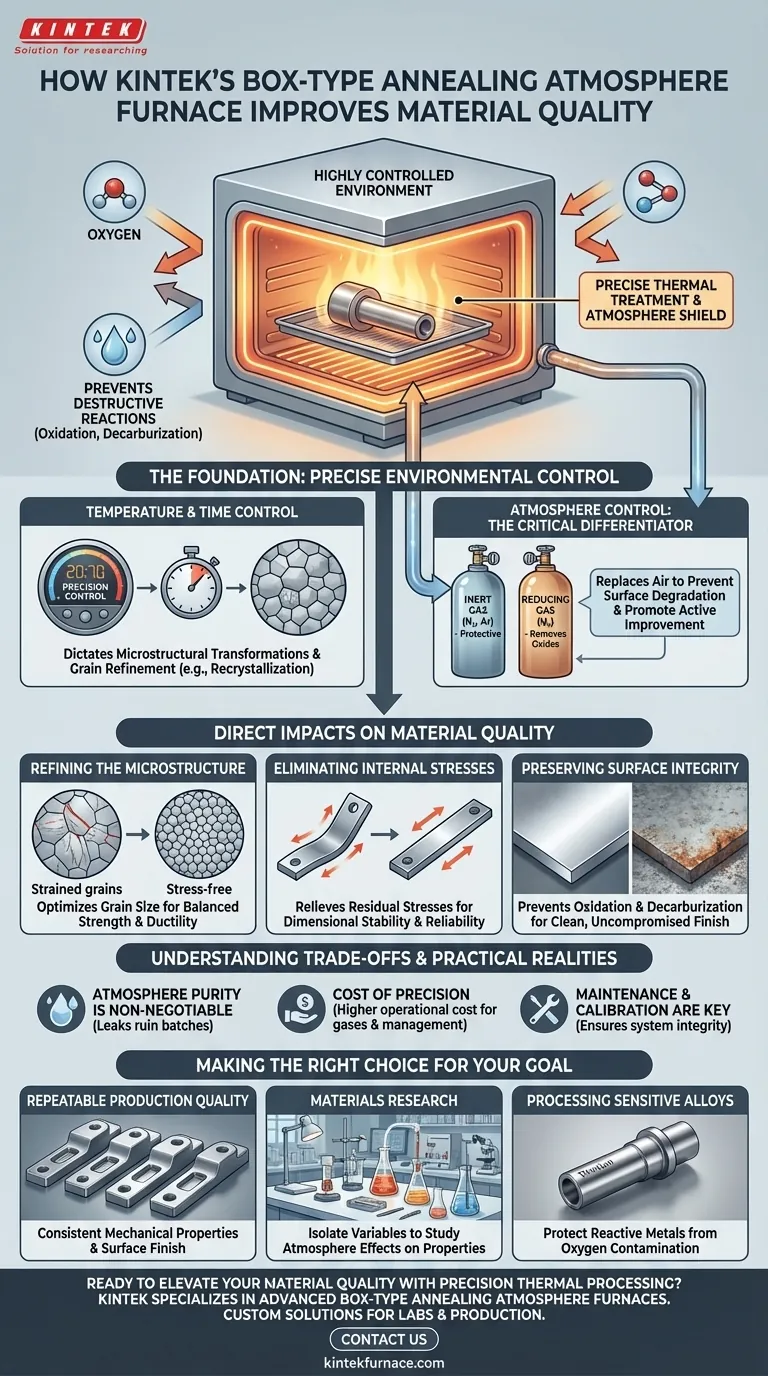

Essentiellement, un four d'atmosphère de recuit de type caisson améliore la qualité des matériaux en créant un environnement hautement contrôlé qui protège la surface du matériau pendant que sa structure interne est affinée. Ce contrôle précis de la température, du temps et de l'atmosphère permet l'amélioration ciblée des propriétés mécaniques, telles que la résistance et la ductilité, ce qui est impossible à obtenir lors du chauffage à l'air libre.

La valeur première du four ne réside pas seulement dans la chaleur qu'il applique, mais dans l'atmosphère contrôlée qu'il maintient. Cette atmosphère agit comme un bouclier, empêchant les réactions de surface destructrices comme l'oxydation et permettant au traitement thermique d'atteindre l'effet escompté sur la microstructure interne du matériau.

La base : un contrôle environnemental précis

La capacité du four à transformer les matériaux découle de sa gestion précise des trois variables fondamentales du traitement thermique. La composante "atmosphère" est ce qui différencie cette technologie d'un four standard.

Contrôle de la température et du temps

La température spécifique et la durée de maintien (temps de maintien) régissent directement les changements métallurgiques. Le contrôle précis de la température dicte les transformations microstructurales qui se produisent, telles que la recristallisation ou les changements de phase.

Le temps à température permet à ces transformations de s'achever. Cette combinaison est utilisée pour affiner la structure granulaire, dissoudre les précipités ou soulager les contraintes internes héritées des étapes de fabrication précédentes.

Contrôle de l'atmosphère : le facteur de différenciation critique

Le chauffage d'un métal en présence d'oxygène provoque une oxydation, formant une couche cassante et inutile à la surface. Pour les aciers, cela peut également entraîner une décarburation, où le carbone s'échappe de la surface, la rendant molle et faible.

Un four à atmosphère évite cela en remplaçant l'air par un mélange gazeux spécifique. Une atmosphère protectrice, généralement de l'azote ou de l'argon, est inerte et empêche toute réaction avec la surface du métal. Une atmosphère réductrice, contenant souvent de l'hydrogène, peut éliminer activement toute oxydation de surface qui aurait pu être présente.

Impacts directs sur la qualité des matériaux

En maîtrisant l'environnement, un four à atmosphère apporte des améliorations tangibles et prévisibles au composant final. Ces changements se produisent à la fois au niveau de la structure microscopique et au niveau de la performance macroscopique.

Affinement de la microstructure

Presque toutes les propriétés mécaniques d'un métal sont dictées par sa microstructure, en particulier la taille de ses grains. Le recuit dans un environnement contrôlé permet des processus comme la recristallisation, qui remplace les grains contraints et déformés par de nouveaux grains sans contrainte.

Cela affine la structure des grains, conduisant souvent à un équilibre optimal de résistance et de ductilité. C'est un outil fondamental pour "réinitialiser" un matériau après qu'il a été durci par des processus comme l'estampage ou l'emboutissage.

Élimination des contraintes internes

Les processus de fabrication comme le soudage, l'usinage ou le formage à froid laissent des contraintes résiduelles à l'intérieur d'un matériau. Ces contraintes cachées peuvent provoquer un gauchissement avec le temps ou entraîner une défaillance prématurée sous charge.

Un cycle de recuit contrôlé fournit l'énergie thermique nécessaire aux atomes pour se réorganiser dans un état de moindre énergie et sans contrainte. Cela améliore considérablement la stabilité dimensionnelle et la fiabilité de la pièce finie.

Préservation de l'intégrité de la surface

L'avantage le plus visible du four est une surface de matériau propre, brillante et intacte. En empêchant l'oxydation, le four élimine le besoin d'opérations de nettoyage post-traitement comme le décapage acide ou le sablage, qui ajoutent des coûts et peuvent endommager la pièce.

Pour les composants où la dureté de surface est critique, la prévention de la décarburation garantit que tout le potentiel de performance du matériau est réalisé.

Comprendre les compromis et les réalités pratiques

Bien que puissante, cette technologie exige une compréhension claire de ses exigences et limitations opérationnelles pour être utilisée efficacement.

La pureté de l'atmosphère n'est pas négociable

L'ensemble du processus repose sur le maintien d'une atmosphère pure et contrôlée. Même une petite fuite dans le joint d'une porte ou une alimentation en gaz contaminée peut introduire de l'oxygène ou de l'humidité, ruinant un lot entier de composants de grande valeur. C'est pourquoi des structures d'étanchéité robustes et la surveillance de la qualité du gaz sont des caractéristiques essentielles.

Le coût de la précision

Les fours à atmosphère sont plus complexes et ont un coût opérationnel plus élevé que les fours à air simples. La consommation continue de gaz de haute pureté (comme l'argon ou l'azote) et les systèmes nécessaires pour les gérer représentent une dépense continue significative.

L'entretien et l'étalonnage sont essentiels

La promesse d'un "contrôle précis" n'est tenue que si le système est correctement entretenu. Cela comprend l'étalonnage régulier du système de contrôle de la température, l'inspection des éléments chauffants et l'assurance que le système de contrôle de l'atmosphère est étanche et fonctionne correctement. Négliger l'entretien sape l'objectif même de l'équipement.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à atmosphère doit être motivée par les exigences de qualité spécifiques de votre matériau ou composant.

- Si votre objectif principal est une qualité de production reproductible : Utilisez le four pour éliminer les défauts de surface comme l'oxydation et assurez-vous que chaque pièce a des propriétés mécaniques constantes en soulageant les contraintes résiduelles.

- Si votre objectif principal est la recherche de matériaux : Tirez parti du contrôle précis du four pour isoler les variables et étudier systématiquement comment la température et les différentes atmosphères affectent les propriétés d'un matériau, comme la stabilité thermique ou la résistance à la corrosion.

- Si votre objectif principal est le traitement d'alliages sensibles : Fiez-vous à l'atmosphère inerte pour protéger les matériaux réactifs comme le titane ou certains aciers inoxydables de la contamination par l'oxygène, qui peut les rendre cassants et inutilisables.

En fin de compte, maîtriser l'utilisation d'un four à atmosphère de type caisson, c'est passer du simple chauffage d'un matériau à l'ingénierie de ses propriétés finales.

Tableau récapitulatif :

| Amélioration clé | Description |

|---|---|

| Affinement de la microstructure | Atteint une taille de grain optimale pour un équilibre entre résistance et ductilité grâce à la recristallisation. |

| Détensionnement | Élimine les contraintes résiduelles de fabrication, améliorant la stabilité dimensionnelle et la fiabilité. |

| Protection de surface | Empêche l'oxydation et la décarburation, préservant l'intégrité de la surface et réduisant les besoins de post-traitement. |

| Atmosphère contrôlée | Utilise des gaz inertes ou réducteurs pour protéger les matériaux, permettant un traitement thermique précis sans endommagement de la surface. |

Prêt à améliorer la qualité de vos matériaux avec un traitement thermique de précision ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les fours à atmosphère de recuit de type caisson, conçus pour divers besoins de laboratoire. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques, que ce soit pour une production reproductible, la recherche de matériaux ou la manipulation d'alliages sensibles. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer vos processus et fournir des résultats fiables et performants !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision