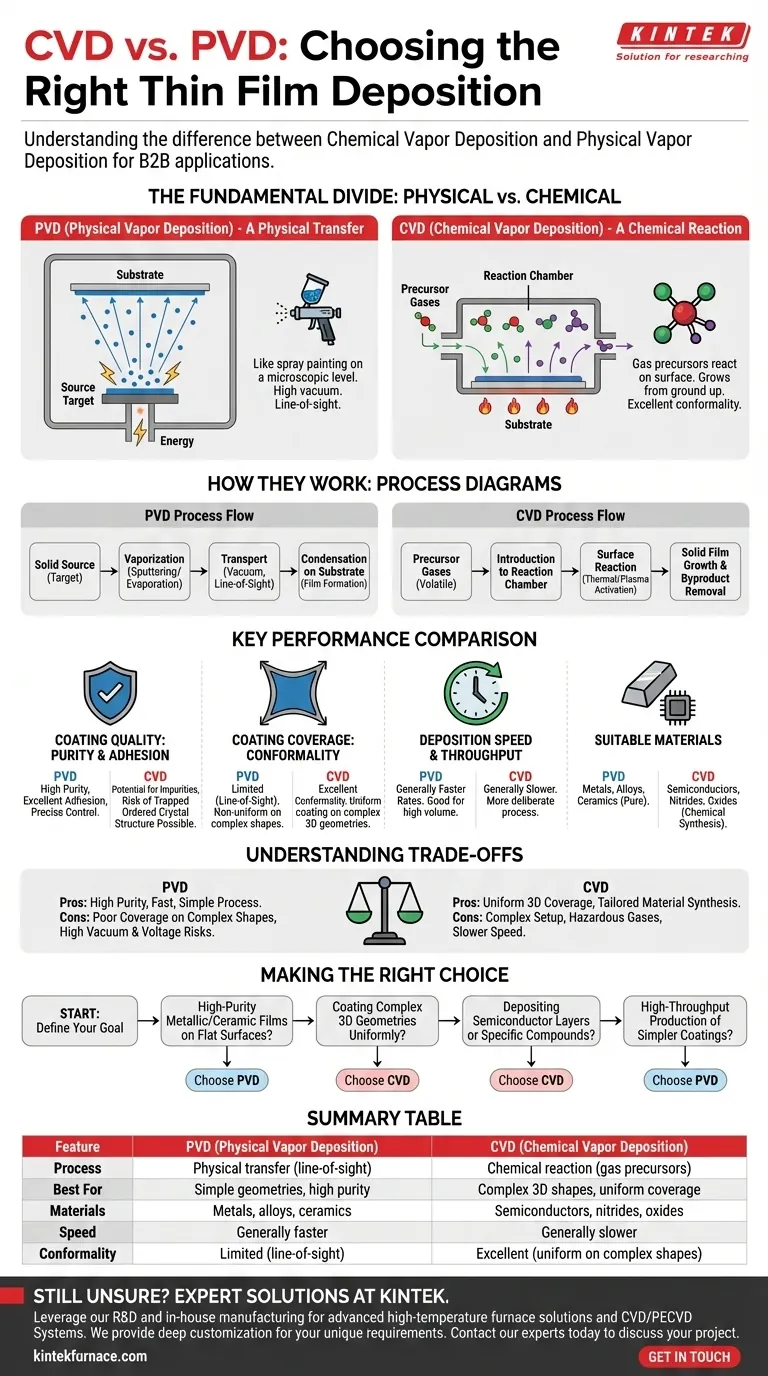

Fondamentalement, la différence entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) réside dans la manière dont le matériau de revêtement se déplace vers et se forme sur une surface. Le PVD est un processus physique qui transfère un matériau solide dans une phase vapeur et le dépose, un peu comme la peinture au pistolet à l'échelle microscopique. En revanche, le CVD est un processus chimique où des précurseurs gazeux réagissent sur la surface du substrat pour créer une nouvelle couche de matériau à partir de zéro.

Le choix entre PVD et CVD ne dépend pas de savoir lequel est universellement « meilleur », mais lequel est l'outil approprié pour un objectif d'ingénierie spécifique. Le PVD excelle dans le dépôt de films purs et denses avec un contrôle précis sur des géométries simples, tandis que la force du CVD réside dans sa capacité inégalée à revêtir uniformément des surfaces tridimensionnelles complexes.

La division fondamentale : dépôt physique contre chimique

Comprendre le mécanisme de base de chaque technique est la clé pour sélectionner la bonne pour votre application. Elles représentent deux philosophies fondamentalement différentes pour construire un film mince.

Comment fonctionne le PVD : un transfert physique

Le dépôt physique en phase vapeur fonctionne dans un environnement de vide poussé. Une source de matériau solide (une « cible ») est bombardée d'énergie, ce qui provoque sa vaporisation.

Cette vapeur voyage ensuite selon un chemin de ligne de visée directe et se condense sur le substrat plus froid, formant un film mince. La composition du film est essentiellement identique à celle du matériau source.

Comment fonctionne le CVD : une réaction chimique

Le dépôt chimique en phase vapeur introduit un ou plusieurs précurseurs gazeux volatils dans une chambre de réaction. Ces gaz ne sont pas le matériau de revêtement final lui-même.

Lorsque ces gaz rencontrent le substrat chauffé, une réaction chimique est déclenchée à sa surface. Cette réaction forme le matériau de film solide souhaité, et les sous-produits volatils sont pompés.

Comparaison des caractéristiques de performance clés

La différence de mécanisme entraîne des différences significatives en termes de performance, de coût et d'adéquation des applications.

Qualité du revêtement : pureté et adhérence

Le PVD est réputé pour produire des films d'une pureté et d'une densité exceptionnellement élevées, à condition que le matériau source soit pur. Le processus de transfert physique introduit très peu de contaminants.

Cela se traduit souvent par des films avec une excellente adhérence et des propriétés contrôlées avec précision, rendant le PVD idéal pour des applications telles que les revêtements optiques ou les revêtements d'outils résistants à l'usure.

Couverture du revêtement : conformité sur les formes complexes

C'est l'avantage caractéristique du CVD. Étant donné que le dépôt est piloté par une réaction chimique à partir d'un gaz omniprésent, il peut se produire simultanément sur chaque surface exposée d'un composant.

Le CVD offre une conformité supérieure, ce qui signifie qu'il peut créer une couche de revêtement parfaitement uniforme à l'intérieur de tranchées profondes, autour des coins vifs et sur des géométries 3D très complexes. La nature en ligne de visée du PVD rend cela presque impossible.

Vitesse de dépôt et débit

En général, les processus PVD ont des vitesses de dépôt plus rapides que le CVD. Cela fait du PVD un choix plus économique pour les applications nécessitant des films épais ou une production à haut volume sur des pièces relativement simples.

La dépendance du CVD à la cinétique des réactions chimiques en fait souvent un processus plus lent et plus délibéré.

Matériaux appropriés

Le PVD est extrêmement polyvalent pour le dépôt de métaux, d'alliages et de nombreuses céramiques pures.

Le CVD est la méthode de choix pour les matériaux qui se forment le mieux par réaction chimique, tels que les semi-conducteurs (par exemple, le silicium), et des composés spécifiques comme les nitrures et les oxydes qui nécessitent une synthèse chimique précise pendant le dépôt.

Comprendre les compromis

Aucune méthode n'est une solution parfaite. Le choix implique d'équilibrer la complexité du processus par rapport aux exigences de performance.

Complexité du processus et sécurité

Les systèmes PVD sont mécaniquement complexes mais conceptuellement plus simples. Les principaux dangers sont liés à la haute tension et aux systèmes de vide.

Le CVD est souvent plus chimiquement complexe, impliquant la manipulation de gaz précurseurs volatils, et parfois toxiques ou corrosifs. Cela ajoute des exigences importantes en matière de sécurité et d'installation.

Impuretés et défauts

Bien que le PVD soit intrinsèquement propre, les processus CVD comportent un risque d'introduction d'impuretés provenant de gaz précurseurs n'ayant pas réagi ou de sous-produits chimiques piégés dans le film.

Cependant, la croissance chimique d'un film CVD peut parfois entraîner une structure cristalline plus ordonnée qu'un film PVD condensé, ce qui peut être un avantage pour certaines applications électroniques ou optiques.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode correcte, vous devez d'abord définir votre résultat le plus critique.

- Si votre objectif principal est des films métalliques ou céramiques de haute pureté sur des surfaces planes : Choisissez le PVD pour sa vitesse, sa pureté et son contrôle précis des propriétés du film.

- Si votre objectif principal est de revêtir uniformément des géométries 3D complexes : Choisissez le CVD pour sa conformité inégalée, garantissant une couverture complète et uniforme.

- Si votre objectif principal est de déposer des couches de semi-conducteurs ou des composés chimiques spécifiques (par exemple, le nitrure de silicium) : Choisissez le CVD, car le processus est fondamentalement conçu pour ce type de synthèse chimique.

- Si votre objectif principal est la production à haut débit de revêtements décoratifs ou de protection plus simples : Choisissez le PVD en raison de ses vitesses de dépôt généralement plus rapides.

En fin de compte, la sélection de la bonne technologie de dépôt commence par une compréhension claire de vos exigences en matière de matériaux et de la géométrie de la pièce que vous devez revêtir.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Processus | Transfert physique (ligne de visée) | Réaction chimique (précurseurs gazeux) |

| Idéal pour | Géométries simples, haute pureté | Formes 3D complexes, couverture uniforme |

| Matériaux | Métaux, alliages, céramiques | Semi-conducteurs, nitrures, oxydes |

| Vitesse | Généralement plus rapide | Généralement plus lent |

| Conformité | Limitée (ligne de visée) | Excellente (uniforme sur formes complexes) |

Vous ne savez toujours pas si le PVD ou le CVD convient à votre application spécifique ?

Chez KINTEK, nous tirons parti de nos capacités exceptionnelles de R&D et de fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des systèmes CVD/PECVD spécialisés. Notre expertise dans les technologies de dépôt de films minces nous permet d'offrir une personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Contactez nos experts dès aujourd'hui pour discuter des besoins spécifiques de votre projet et découvrir comment nos solutions sur mesure peuvent améliorer votre processus de revêtement. Prenez contact via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Les gens demandent aussi

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications