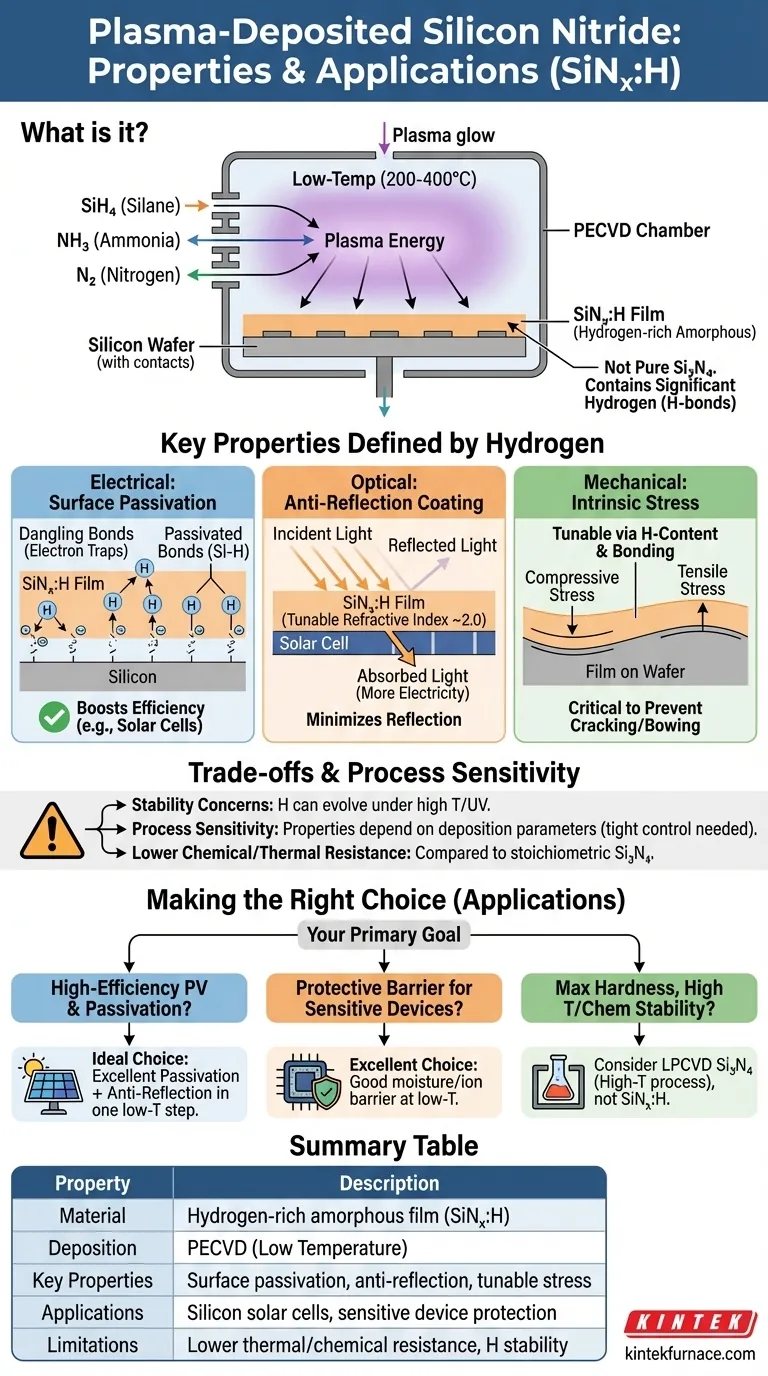

En bref, le nitrure de silicium déposé par plasma n'est pas un matériau pur, mais un film amorphe riche en hydrogène, généralement désigné sous le nom de SiNₓ:H. Il est formé à basse température par dépôt chimique en phase vapeur assisté par plasma (PECVD) à partir de gaz précurseurs comme le silane et l'ammoniac. La teneur significative en hydrogène, incorporée intentionnellement, est ce qui définit ses propriétés les plus critiques, le distinguant du nitrure de silicium pur et stœchiométrique (Si₃N₄).

L'information cruciale est que la valeur du nitrure de silicium déposé par plasma provient directement de son processus de fabrication. Le dépôt plasma à basse température crée un matériau unique, hydrogéné, dont les propriétés électroniques et optiques peuvent être précisément ajustées pour des applications spécifiques, notamment pour améliorer l'efficacité des cellules solaires en silicium.

Le processus de dépôt : pourquoi "déposé par plasma" est important

La méthode utilisée pour créer un matériau définit fondamentalement sa structure et ses propriétés. C'est particulièrement vrai pour le nitrure de silicium déposé par plasma.

Le rôle du dépôt chimique en phase vapeur assisté par plasma (PECVD)

Le PECVD est un processus qui utilise un plasma riche en énergie pour décomposer les gaz précurseurs à des températures relativement basses (généralement 200-400°C).

Cette nature à basse température est un avantage significatif, permettant de déposer le film sur des substrats qui ne peuvent pas supporter les températures élevées (700-900°C) requises pour d'autres méthodes, comme les plaquettes de silicium avec des contacts métalliques préexistants.

Gaz précurseurs et incorporation d'hydrogène

Les gaz les plus couramment utilisés sont le silane (SiH₄) et l'ammoniac (NH₃), ou parfois l'azote (N₂). Ces gaz fournissent les atomes de silicium et d'azote pour le film.

De manière cruciale, ils servent également de source pour une quantité significative d'hydrogène, qui se lie au sein de la structure du film sous forme de groupes Si-H et N-H. Il ne s'agit pas d'une impureté ; c'est une caractéristique déterminante et souhaitable du matériau.

La structure amorphe résultante

Contrairement aux méthodes de dépôt à haute température qui produisent un nitrure de silicium dense, cristallin et chimiquement pur (Si₃N₄), le PECVD crée un film amorphe.

Cela signifie que les atomes manquent d'ordre à longue portée. Le matériau résultant est plus précisément décrit comme du nitrure de silicium amorphe hydrogéné (SiNₓ:H), où « x » indique qu'il n'est pas parfaitement stœchiométrique.

Propriétés clés définies par l'hydrogène

L'hydrogène incorporé n'est pas un composant passif. Il façonne activement les caractéristiques les plus importantes du matériau, qui peuvent être ajustées en contrôlant les paramètres de dépôt.

Propriété électrique : Passivation de surface

C'est sans doute la propriété la plus importante pour les applications semi-conductrices. À la surface d'une plaquette de silicium, il y a des liaisons chimiques incomplètes (« liaisons pendantes ») qui agissent comme des pièges pour les électrons, réduisant l'efficacité de l'appareil.

L'hydrogène au sein du film SiNₓ:H est suffisamment mobile pendant le dépôt pour diffuser sur une courte distance dans la surface du silicium. Là, il se lie à ces liaisons pendantes, les "passivant" ou les neutralisant électriquement. Cela améliore considérablement les performances des appareils comme les cellules solaires.

Propriété optique : Revêtement anti-reflet

En contrôlant soigneusement les rapports de gaz pendant le dépôt, l'indice de réfraction du film SiNₓ:H peut être ajusté (typiquement autour de 2,0).

Cela permet au film de fonctionner comme un excellent revêtement anti-reflet sur le silicium. Une couche d'un quart de longueur d'onde minimise la réflexion de la lumière de la surface de la cellule solaire, maximisant la quantité de lumière absorbée et convertie en électricité.

Propriété mécanique : Contrainte intrinsèque

Tous les films minces possèdent un certain niveau de contrainte interne. La teneur en hydrogène et la configuration de liaison dans le SiNₓ:H influencent directement cette contrainte, qui peut être conçue pour être compressive ou tensile.

La gestion de cette contrainte est essentielle pour éviter que le film ne se fissure ou ne fasse plier la plaquette sous-jacente, assurant l'intégrité mécanique du dispositif final.

Comprendre les compromis

Bien qu'extrêmement utile, le nitrure de silicium déposé par plasma n'est pas une solution universellement parfaite. Sa nature unique s'accompagne de limites spécifiques.

Problèmes de stabilité

L'hydrogène bénéfique peut aussi être un point faible. Sous une exposition prolongée à des températures élevées ou à une lumière ultraviolette (UV) intense, l'hydrogène peut s'échapper du film.

Cela peut altérer la qualité de passivation du film, ses propriétés optiques et sa contrainte sur la durée de vie du dispositif, entraînant une dégradation potentielle des performances si cela n'est pas correctement géré.

Sensibilité du processus

Les propriétés du SiNₓ:H ne sont pas fixes ; elles sont directement fonction des paramètres de dépôt (température, pression, débits de gaz, puissance du plasma).

Cela rend le contrôle du processus absolument critique. Des variations mineures peuvent entraîner des changements significatifs dans le film final, nécessitant une discipline de fabrication stricte pour assurer la cohérence et la répétabilité.

Moins de résistance chimique et thermique

Comparé au Si₃N₄ stœchiométrique à haute température, le SiNₓ:H déposé par plasma est généralement moins dense et moins inerte chimiquement. Il ne peut pas supporter les mêmes températures extrêmes ou les mêmes environnements chimiques agressifs.

Faire le bon choix pour votre objectif

Le choix de votre matériau dépend entièrement de l'objectif principal de votre application.

- Si votre objectif principal est les cellules photovoltaïques en silicium à haute efficacité : C'est le matériau idéal, car il offre de manière unique à la fois une excellente passivation de surface et un revêtement antireflet en une seule étape de dépôt à basse température.

- Si votre objectif principal est une barrière protectrice sur un dispositif sensible à la température : Ses bonnes performances en tant que barrière contre l'humidité et les ions, combinées au processus à basse température, en font un excellent choix pour l'encapsulation.

- Si votre objectif principal est une dureté maximale, une stabilité thermique ou une résistance aux produits chimiques agressifs : Vous devriez envisager un nitrure de silicium stœchiométrique fabriqué par un processus à haute température comme le LPCVD (Low-Pressure CVD), car le SiN déposé par plasma n'est pas optimisé pour ces extrêmes.

En fin de compte, choisir le nitrure de silicium déposé par plasma est une décision visant à exploiter un matériau réglable et défini par le processus pour ses avantages électroniques et optiques uniques à basse température.

Tableau récapitulatif :

| Propriété | Description |

|---|---|

| Type de matériau | Film amorphe riche en hydrogène (SiNₓ:H) |

| Méthode de dépôt | Dépôt chimique en phase vapeur assisté par plasma (PECVD) |

| Propriétés clés | Passivation de surface, revêtement anti-reflet, contrainte ajustable |

| Applications courantes | Cellules solaires en silicium, protection de dispositifs sensibles à la température |

| Limitations | Moins de résistance thermique/chimique, problèmes de stabilité de l'hydrogène |

Libérez le potentiel du nitrure de silicium déposé par plasma pour votre laboratoire avec KINTEK ! Nous sommes spécialisés dans les solutions avancées de fours à haute température, y compris les systèmes PECVD, adaptés pour répondre à vos besoins expérimentaux uniques. Notre expertise en R&D et notre fabrication interne garantissent une personnalisation précise pour des applications comme le développement de cellules solaires. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de recherche et de production avec des équipements fiables et performants.

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire