À la base, une spécification de dépôt chimique en phase vapeur assisté par plasma (PECVD) n'est pas un document unique, mais un profil technique détaillé des capacités du système. Ces spécifications définissent les composants matériels, la gamme des paramètres de processus contrôlables et, finalement, les types de films minces que la machine peut produire et à quelle qualité.

Les spécifications d'un système PECVD sont le reflet direct de son objectif. Elles vont au-delà d'une simple liste de pièces pour décrire le contrôle précis que le système offre sur l'environnement de dépôt, qui est le facteur critique pour déterminer les propriétés finales – telles que la densité, la contrainte et la composition chimique – du film déposé.

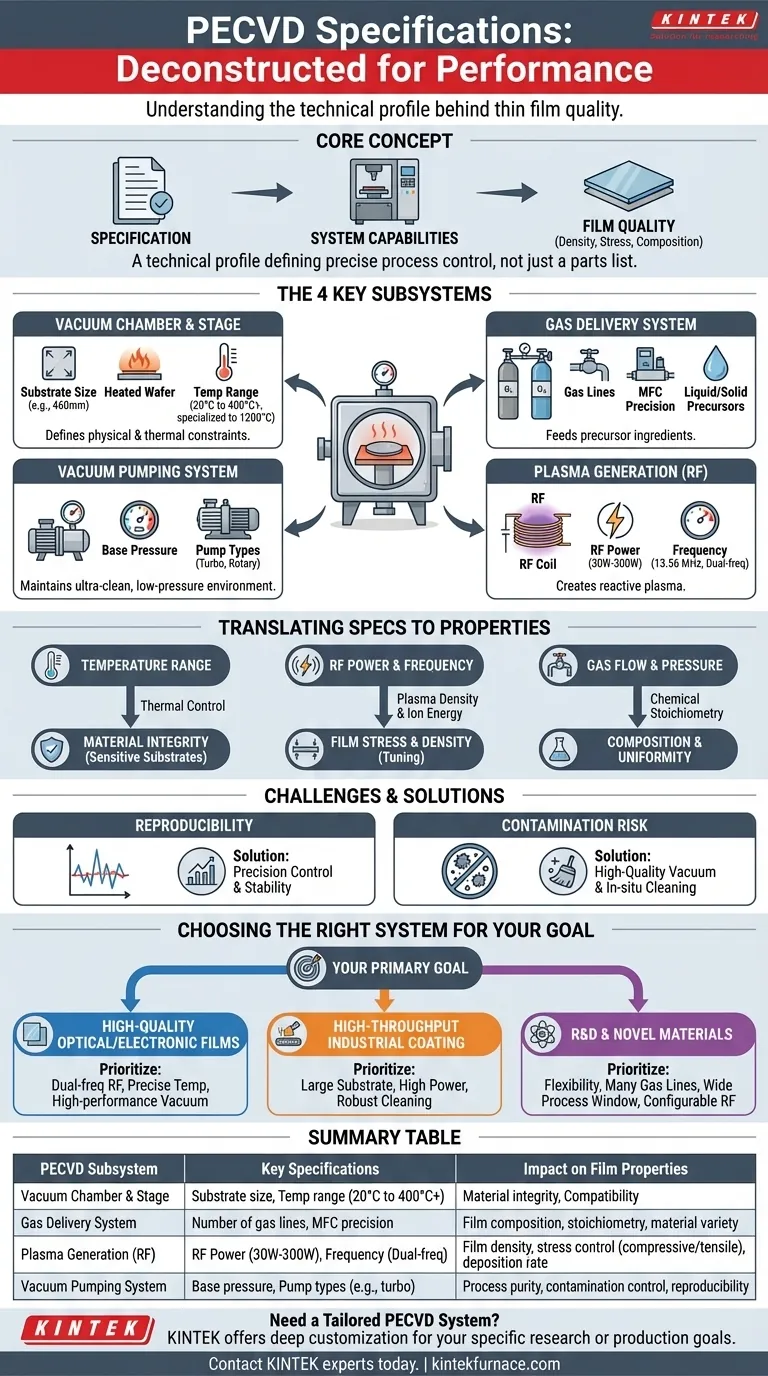

Déconstruction des spécifications PECVD : Composants clés et variables de processus

Pour comprendre un système PECVD, vous devez décomposer ses spécifications en quatre sous-systèmes fondamentaux. Chacun d'eux fournit un ensemble critique de "boutons de contrôle" pour le processus de dépôt.

La chambre à vide et l'étage du substrat

C'est l'environnement physique où le dépôt a lieu. Ses spécifications définissent les contraintes physiques et les conditions thermiques du processus.

Les spécifications clés incluent la taille du substrat (par exemple, manipulation de wafers jusqu'à 460 mm) et la plage de température de l'étage. Une plage typique est de 20°C à 400°C, mais les systèmes spécialisés peuvent atteindre 1200°C. Un contrôle précis de la température est primordial.

Le système d'alimentation en gaz

Ce système alimente la chambre en "ingrédients" précurseurs. Sa sophistication dicte la variété et la complexité des films que vous pouvez créer.

Recherchez le nombre de lignes de gaz, qui détermine le nombre de gaz différents pouvant être utilisés. Ceux-ci sont contrôlés par des contrôleurs de débit massique (MFC) pour la précision. Les systèmes peuvent également prendre en charge des précurseurs liquides ou solides, étendant leurs capacités matérielles bien au-delà des gaz standard comme le silane (SiH₄) et l'ammoniac (NH₃).

Le système de génération de plasma

C'est le cœur du processus PECVD. Il crée le plasma réactif qui permet le dépôt à basse température.

Les spécifications sont centrées sur le générateur RF (Radio Fréquence). Les paramètres critiques incluent la puissance (par exemple, 30W à 300W) et la fréquence. De nombreux systèmes utilisent une fréquence standard de 13,56 MHz, mais les outils avancés disposent de capacités double fréquence (RF et BF) ou multi-fréquences pour un réglage fin des propriétés du film.

Le système de pompage sous vide

Ce système crée et maintient l'environnement ultra-propre et à basse pression nécessaire au dépôt.

Ses performances sont définies par les types de pompes (généralement une pompe turbomoléculaire soutenue par une pompe à palettes rotatives) et sa capacité à atteindre une pression de base basse. Une pression de base basse, indiquée par des rapports de compression élevés pour des gaz comme le N₂, assure un environnement pur exempt de contaminants avant le début du processus.

Comment les spécifications se traduisent en propriétés de film

Les spécifications matérielles n'ont de sens que si vous comprenez comment elles influencent le film mince final. Chaque paramètre est un levier pour contrôler une propriété matérielle spécifique.

Contrôle de la température pour l'intégrité du matériau

La plage de température spécifiée est une caractéristique principale du PECVD. La capacité à déposer des films à basse température (par exemple, < 400°C) permet le traitement sur des substrats sensibles à la température comme les polymères ou les wafers semi-conducteurs pré-traités sans causer de dommages.

Puissance et fréquence RF pour la contrainte et la densité du film

La puissance RF influence directement la densité du plasma et l'énergie de bombardement ionique, ce qui affecte à son tour le taux de dépôt et la densité physique du film.

Plus important encore, le contrôle de la fréquence est l'outil principal pour gérer la contrainte du film. Les systèmes à double fréquence (par exemple, RF haute fréquence et BF basse fréquence) permettent aux opérateurs de déposer des films denses tout en ajustant précisément la contrainte interne du compressif au tendu, ce qui est essentiel pour prévenir la fissuration et assurer la stabilité mécanique.

Débit de gaz et pression pour la composition et l'uniformité

La précision des contrôleurs de débit massique (MFC) et la stabilité de la pression de la chambre déterminent directement la composition chimique et la stœchiométrie du film.

Ces paramètres, ainsi que la géométrie de la chambre et des électrodes, sont également essentiels pour obtenir une épaisseur de film uniforme sur toute la surface du substrat.

Comprendre les compromis et les limitations

Bien que puissante, la technologie PECVD n'est pas sans défis. Comprendre ces limitations est essentiel pour interpréter les spécifications d'un système de manière réaliste.

Le défi de la reproductibilité

La principale limitation du PECVD est le maintien de conditions de dépôt stables et parfaitement reproductibles. De petites fluctuations du débit de gaz, de la pression, de la température ou de la puissance RF peuvent entraîner des variations des propriétés du film.

C'est pourquoi les spécifications haut de gamme mettent l'accent sur le contrôle de précision et la stabilité dans tous les sous-systèmes. Un système avec des spécifications de contrôle rigoureuses est mieux équipé pour fournir des résultats cohérents, exécution après exécution.

Le risque de contamination

Les chambres PECVD sont très sensibles à la contamination due aux fuites atmosphériques, aux gaz résiduels ou aux impuretés des exécutions précédentes. Cela peut gravement dégrader la qualité du film.

Par conséquent, les spécifications pour un système de vide de haute qualité (basse pression de base) et la disponibilité d'un nettoyage plasma in-situ avec contrôle de point final ne sont pas seulement des caractéristiques – ce sont des nécessités pour un fonctionnement fiable et performant.

Faire le bon choix pour votre objectif

Les "meilleures" spécifications PECVD dépendent entièrement de votre application. Utilisez votre objectif principal pour prioriser les paramètres qui comptent le plus.

- Si votre objectif principal est des films optiques ou électroniques de haute qualité et à faible contrainte : Privilégiez les systèmes RF à double fréquence pour le contrôle des contraintes, une plage de température large et précise, et un système de vide haute performance pour une pureté optimale.

- Si votre objectif principal est un revêtement industriel à haut débit (par exemple, couches barrières) : Privilégiez les spécifications pour la manipulation de grands substrats, des taux de dépôt élevés (activés par une puissance plus élevée) et un nettoyage in-situ robuste pour maximiser le temps de fonctionnement.

- Si votre objectif principal est la R&D et l'exploration de nouveaux matériaux : Privilégiez la flexibilité, y compris un grand nombre de lignes de gaz pour différents précurseurs, une large fenêtre de processus (pression, puissance, température) et des options RF configurables.

En fin de compte, l'adéquation des spécifications techniques de l'outil aux propriétés requises de votre matériau final est la clé du succès.

Tableau récapitulatif :

| Sous-système PECVD | Spécifications clés | Impact sur les propriétés du film |

|---|---|---|

| Chambre à vide et étage | Taille du substrat, Plage de température (par exemple, 20°C à 400°C+) | Intégrité du matériau, Compatibilité avec les substrats sensibles |

| Système d'alimentation en gaz | Nombre de lignes de gaz, Précision du contrôleur de débit massique (MFC) | Composition du film, stœchiométrie, variété des matériaux |

| Génération de plasma (RF) | Puissance RF (par exemple, 30W-300W), Fréquence (par exemple, 13,56 MHz, double fréquence) | Densité du film, contrôle des contraintes (compressive/tensile), taux de dépôt |

| Système de pompage sous vide | Pression de base, Types de pompes (par exemple, turbomoléculaire) | Pureté du processus, contrôle de la contamination, reproductibilité |

Besoin d'un système PECVD adapté à vos objectifs spécifiques de recherche ou de production ?

Interpréter les spécifications est la première étape ; acquérir un système qui correspond parfaitement à vos exigences uniques en matière de contrainte de film mince, de composition et de débit est la suivante. KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions PECVD avancées. Notre forte capacité de personnalisation approfondie garantit que le système – qu'il s'agisse d'un modèle standard ou d'une conception entièrement personnalisée – est conçu pour répondre précisément à vos défis expérimentaux et de production.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour découvrir comment nos systèmes PECVD peuvent fournir les propriétés de film précises que votre travail exige.

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques