À la base, le dépôt chimique en phase vapeur (CVD) offre la capacité de créer des films minces exceptionnellement purs, uniformes et conformes sur pratiquement n'importe quelle surface, aussi complexe soit-elle. Ce processus va au-delà du simple revêtement d'une surface ; il construit une nouvelle couche de matériau à partir de précurseurs gazeux, offrant un contrôle inégalé sur les propriétés et les performances du film final.

L'avantage fondamental du CVD ne réside pas seulement dans ce qu'il dépose, mais dans la manière dont il le fait. En construisant des films à partir d'un état gazeux, il atteint un niveau de précision en termes de pureté, d'épaisseur et d'uniformité souvent inaccessible avec les méthodes de dépôt liquides ou à ligne de visée.

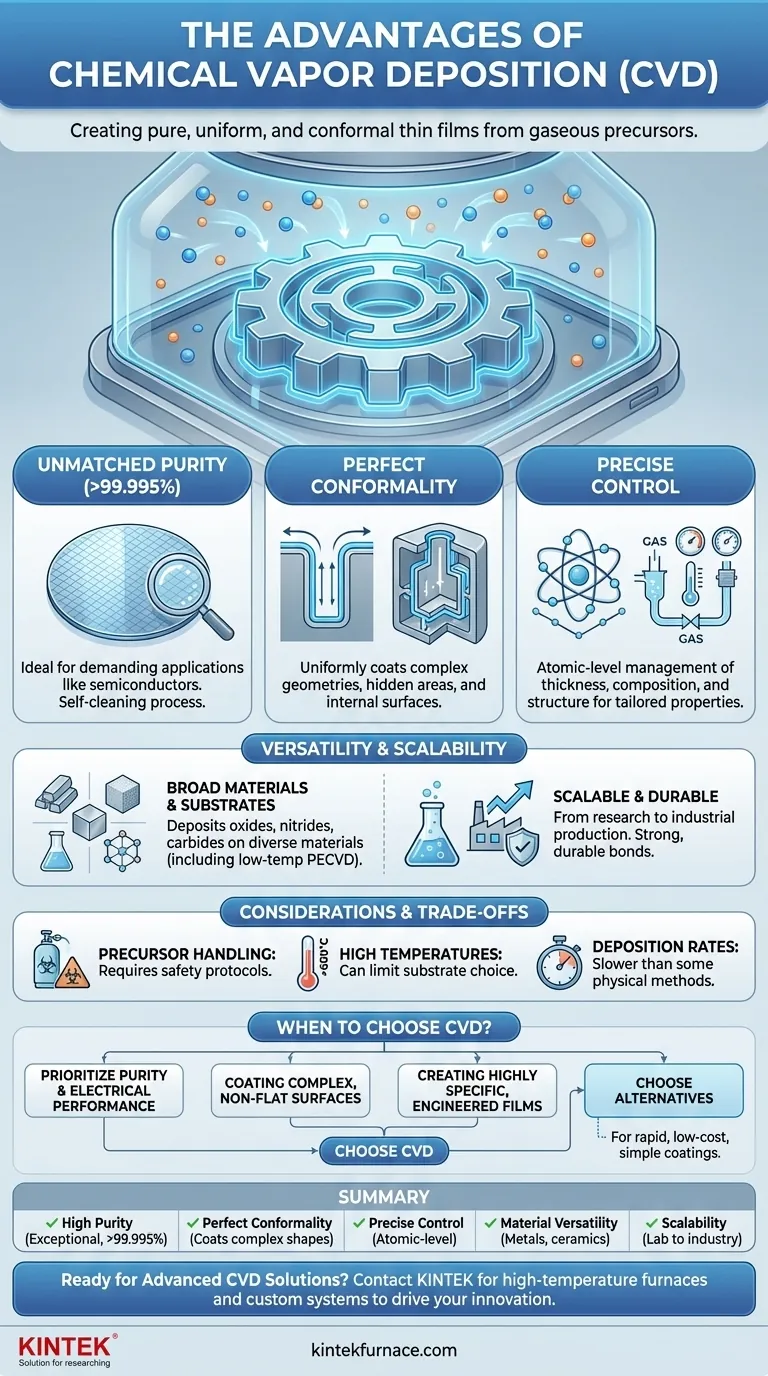

Le fondement du CVD : Construire à partir du gaz

La caractéristique déterminante du CVD est que les précurseurs – les éléments constitutifs du film – sont à l'état gazeux. Ces gaz inondent une chambre de réaction, garantissant qu'ils atteignent chaque surface exposée du substrat avant de réagir pour former le film solide souhaité. Cette approche "par le gaz" est la source de ses principaux avantages.

Pureté inégalée pour les applications exigeantes

Étant donné que le processus commence avec des gaz précurseurs hautement purifiés, les films résultants peuvent atteindre une pureté exceptionnelle, dépassant souvent 99,995 %.

Cela rend le CVD indispensable dans l'industrie des semi-conducteurs, où même les impuretés minuscules peuvent ruiner les performances d'une micro-puce. Le processus est également intrinsèquement autonettoyant, car les gaz réactifs aident à éliminer les contaminants.

Conformité parfaite sur les géométries complexes

Contrairement aux procédés à ligne de visée (comme l'évaporation ou la pulvérisation cathodique) qui ont du mal à revêtir les zones cachées, les précurseurs gazeux dans le CVD peuvent diffuser et revêtir des formes complexes, des tranchées profondes et des surfaces internes avec une couche parfaitement uniforme.

Cette propriété, connue sous le nom de haute conformité, est essentielle pour des applications telles que le revêtement des passages internes complexes des composants de moteurs, les surfaces détaillées des implants médicaux ou les structures microscopiques sur une tranche de silicium.

Contrôle précis des propriétés du film

Le CVD offre un contrôle au niveau atomique sur le processus de dépôt. En gérant soigneusement les débits de gaz, la température et la pression, les ingénieurs peuvent dicter précisément l'épaisseur, la composition et la structure cristalline du film.

Cela permet la création de matériaux hautement personnalisés conçus pour des propriétés spécifiques, telles que la dureté, la résistance chimique ou la conductivité électrique.

Polyvalence et évolutivité pour l'industrie

Le CVD n'est pas une technique de laboratoire de niche ; c'est une plateforme de fabrication robuste et flexible utilisée dans un large éventail d'industries, de l'aérospatiale à l'optique.

Une large palette de matériaux

Le CVD est remarquablement polyvalent et peut être utilisé pour déposer un large éventail de matériaux. Cela comprend les métaux, les alliages purs et divers composés céramiques tels que les oxydes, les nitrures et les carbures. Cette flexibilité lui permet de résoudre des problèmes dans de nombreux domaines différents.

Compatibilité avec divers substrats

Le processus est compatible avec une grande variété de matériaux de base, y compris les métaux, les céramiques, le verre et les composites.

De plus, alors que le CVD traditionnel fonctionne à des températures élevées, des variantes comme le CVD assisté par plasma (PECVD) permettent un dépôt à basse température. Cela ouvre la porte au revêtement de substrats sensibles à la température, tels que les polymères, sans les endommager.

Évolutivité et durabilité prouvées

Les principes du CVD sont efficaces à la fois pour la recherche à petite échelle et pour la production industrielle à grande échelle. Une fois qu'un processus est développé, il peut être mis à l'échelle de manière fiable pour répondre aux demandes de fabrication.

Les films résultants forment une liaison solide et durable avec le substrat, garantissant que le revêtement reste intact même dans des environnements à contraintes élevées, à forte usure ou à températures extrêmes.

Comprendre les compromis

Aucun processus n'est parfait. Pour prendre une décision éclairée, il est crucial de comprendre les considérations pratiques et les inconvénients potentiels du CVD.

Manipulation des matériaux précurseurs

Les gaz précurseurs utilisés dans le CVD peuvent être toxiques, inflammables ou corrosifs. Cela nécessite un investissement important dans les infrastructures de sécurité, les protocoles de manipulation et les systèmes de traitement des gaz d'échappement. Ces matériaux peuvent également être coûteux, ce qui contribue au coût global.

Températures de processus élevées

De nombreux processus CVD traditionnels nécessitent des températures élevées (souvent >600°C) pour induire les réactions chimiques. Cela peut limiter le choix des matériaux de substrat à ceux qui peuvent résister à la chaleur sans se déformer ou se dégrader.

Taux de dépôt

Dans certains cas, le CVD peut avoir un taux de dépôt plus lent par rapport aux méthodes physiques comme la pulvérisation cathodique. Pour les applications nécessitant des revêtements très épais où la pureté ultime et la conformité ne sont pas les principaux facteurs, cela peut constituer une limitation.

Faire le bon choix pour votre objectif

Le CVD est un outil puissant lorsque ses avantages uniques correspondent à votre objectif technique principal.

- Si votre objectif principal est la pureté ultime et la performance électrique : Le CVD est la norme de l'industrie pour la fabrication de semi-conducteurs et d'électronique pour cette raison.

- Si votre objectif principal est de revêtir une surface complexe, non plate ou interne : L'exceptionnelle conformité du CVD est son avantage le plus significatif par rapport aux autres méthodes.

- Si votre objectif principal est de créer un film mince avec des propriétés hautement spécifiques et conçues : Le CVD offre un contrôle précis de la composition et de la structure qui est difficile à reproduire.

- Si votre objectif principal est un dépôt rapide et peu coûteux d'un revêtement simple : Vous voudrez peut-être évaluer des méthodes alternatives comme le PVD ou la galvanoplastie.

En fin de compte, choisir le CVD est une décision de privilégier la qualité, la précision et la performance au niveau atomique.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Haute Pureté | Les films atteignent une pureté exceptionnelle (>99,995 %), idéale pour les semi-conducteurs et les applications sensibles. |

| Conformité Parfaite | Les précurseurs gazeux revêtent uniformément les géométries complexes, y compris les surfaces internes et les tranchées. |

| Contrôle Précis | Gestion au niveau atomique de l'épaisseur, de la composition et de la structure pour des propriétés matérielles personnalisées. |

| Polyvalence des matériaux | Dépose des métaux, des alliages et des céramiques comme les oxydes, les nitrures et les carbures sur divers substrats. |

| Évolutivité | Efficace de la recherche en laboratoire à la production industrielle avec des revêtements durables et solidement liés. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions CVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température adaptées à vos besoins. Notre gamme de produits, y compris les systèmes CVD/PECVD, les fours Muffle, tubulaires, rotatifs et les fours sous vide et à atmosphère, est complétée par une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à obtenir un dépôt de film mince supérieur et à stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures