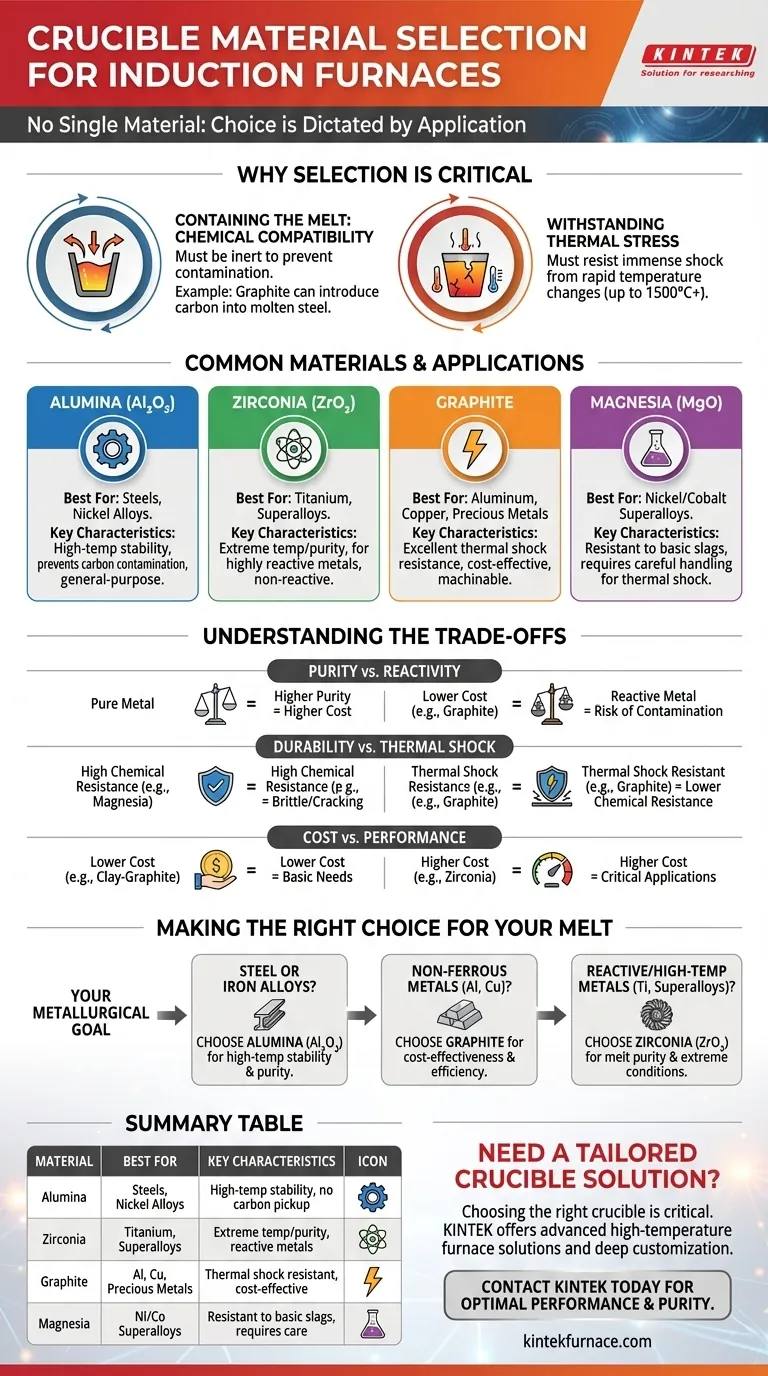

Il n'existe pas de matériau unique pour un creuset de four à induction ; le choix est entièrement dicté par l'application. Les matériaux les plus courants comprennent les céramiques réfractaires comme l'alumine et la zircone, ainsi que le graphite, chacun étant sélectionné en fonction du métal spécifique en fusion, de la température requise et du potentiel de réaction chimique.

Le creuset n'est pas un conteneur passif. C'est un composant actif du processus de fusion dont le matériau doit être choisi pour assurer la compatibilité chimique avec le métal en fusion et survivre à un choc thermique extrême afin de prévenir la contamination du bain et une défaillance catastrophique.

Pourquoi la sélection du creuset est critique

Le creuset remplit deux fonctions principales : contenir physiquement le métal en fusion et résister aux cycles de chauffage intenses et rapides inhérents à la fusion par induction. Une défaillance dans l'une ou l'autre de ces fonctions compromet l'ensemble du processus.

Contenir le bain : Compatibilité chimique

Le matériau du creuset doit être chimiquement inerte par rapport à l'alliage en fusion. Un creuset réactif peut lessiver des éléments dans le bain, introduisant des impuretés qui modifient les propriétés du métal final.

Par exemple, bien que le graphite soit un matériau de creuset efficace, il peut réagir avec le fer en fusion pour former du carbure de fer, augmentant la teneur en carbone de l'acier. Cela le rend inapproprié pour la fusion d'aciers à faible teneur en carbone.

Résister au stress thermique

Les fours à induction chauffent le métal extrêmement rapidement. Cela soumet le creuset à un immense stress et choc thermique lorsqu'il passe de la température ambiante à plus de 1500 °C (2732 °F) et redescend.

Le matériau doit avoir un faible coefficient de dilatation thermique et une ténacité élevée à la rupture pour résister à la fissuration ou à l'éclatement pendant ces changements rapides de température.

Matériaux de creuset courants et leurs applications

Le choix du bon matériau implique de faire correspondre ses propriétés aux exigences du métal et du processus.

Alumine (Al₂O₃)

L'alumine est une céramique réfractaire très stable et largement utilisée. Sa stabilité à haute température et son inertie chimique en font un excellent choix polyvalent, en particulier pour les métaux ferreux.

C'est la recommandation standard pour la fusion des aciers et de nombreux alliages à base de nickel où la contamination par le carbone provenant d'un creuset en graphite serait préjudiciable.

Zircone (ZrO₂)

La zircone offre des performances supérieures à des températures encore plus élevées que l'alumine. Elle est également exceptionnellement stable et non réactive.

Cela en fait le matériau de choix pour la fusion de métaux très réactifs comme le titane ou les superalliages qui nécessitent des températures et une pureté extrêmes.

Graphite

Le graphite possède une excellente conductivité thermique et résiste aux chocs thermiques. Il est également facile à usiner et relativement rentable.

Il est couramment utilisé pour la fusion de nombreux métaux non ferreux comme l'aluminium, le cuivre et les métaux précieux. Cependant, son utilisation avec des métaux ferreux est limitée en raison du risque de captation de carbone.

Magnésie (MgO)

La magnésie est utilisée pour des applications spécifiques, notamment dans la fusion de superalliages à base de nickel ou de cobalt. Elle offre une bonne résistance aux scories basiques.

Son principal inconvénient est une plus grande sensibilité au choc thermique par rapport à d'autres matériaux, nécessitant des protocoles de chauffage et de refroidissement plus prudents.

Comprendre les compromis

Le creuset idéal n'existe pas ; chaque choix de matériau est un compromis entre la performance, le coût et les contraintes opérationnelles.

Pureté contre réactivité

Le principal compromis consiste à s'assurer que le creuset ne contamine pas le bain. Un creuset en graphite pourrait être thermiquement supérieur et moins cher, mais s'il introduit du carbone indésirable dans un acier spécial, il a échoué à sa tâche la plus critique. Les exigences de pureté dictent souvent l'utilisation de creusets en céramique plus coûteux comme l'alumine ou la zircone.

Durabilité contre résistance au choc thermique

Certains des matériaux les plus chimiquement résistants et à haute température peuvent être cassants. La magnésie, par exemple, possède d'excellentes propriétés chimiques pour certains alliages, mais est plus sujette à la fissuration due au choc thermique que le graphite. Cela oblige les opérateurs à être plus prudents et peut entraîner une durée de vie plus courte si elle n'est pas manipulée correctement.

Coût contre performance

Il existe une corrélation directe entre le coût et la performance. Un creuset argile-graphite peut suffire pour une fonderie d'aluminium à petite échelle, mais un creuset en zircone est non négociable pour la production de composants aérospatiaux en titane de haute pureté, bien qu'il soit nettement plus cher.

Faire le bon choix pour votre fusion

Votre sélection doit être guidée par une compréhension claire de votre objectif métallurgique.

- Si votre objectif principal est la fusion d'aciers ou d'alliages de fer : Choisissez l'alumine pour sa stabilité à haute température et sa nature non réactive, qui empêche la contamination par le carbone.

- Si votre objectif principal est les métaux non ferreux comme l'aluminium ou le cuivre : Le graphite ou un composite argile-graphite est souvent le choix le plus rentable et le plus efficace thermiquement.

- Si votre objectif principal est les métaux réactifs ou à très haute température (par exemple, le titane, les superalliages) : La zircone est la sélection nécessaire pour garantir la pureté du bain et résister aux conditions de processus extrêmes.

En fin de compte, la sélection du bon matériau de creuset est une décision fondamentale qui a un impact direct sur la qualité, la pureté et le succès de votre opération de fusion.

Tableau récapitulatif :

| Matériau | Idéal pour | Caractéristiques clés |

|---|---|---|

| Alumine (Al₂O₃) | Aciers, Alliages de nickel | Stabilité à haute température, empêche la contamination par le carbone |

| Zircone (ZrO₂) | Titane, Superalliages | Température/pureté extrêmes, pour métaux réactifs |

| Graphite | Aluminium, Cuivre, Métaux précieux | Excellente résistance au choc thermique, rentable |

| Magnésie (MgO) | Superalliages Nickel/Cobalt | Résistant aux scories basiques, nécessite une manipulation prudente |

Besoin d'une solution de creuset adaptée à votre processus de fusion spécifique ?

Choisir le bon matériau de creuset est essentiel pour obtenir la pureté métallique souhaitée et prévenir une contamination coûteuse ou une défaillance du creuset. Chez KINTEK, nous comprenons que chaque opération de fusion est unique.

En tirant parti de notre R&D exceptionnelle et de nos capacités de fabrication internes, nous fournissons à divers laboratoires et fonderies des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Laissez nos experts vous aider à sélectionner ou à concevoir sur mesure le système de creuset et de four parfait pour votre application.

Contactez KINTEL dès aujourd'hui pour discuter de votre projet et assurer des performances et une pureté optimales dans vos opérations de fusion.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment fonctionne un four à induction ? Obtenez une fusion de métal propre, rapide et contrôlée

- Quelles sont les industries clés qui utilisent les fours à induction sous vide ? Essentiel pour l'aérospatiale, le médical et l'électronique

- Quels sont les avantages environnementaux des fours de fusion à induction ? Réduire les émissions et augmenter l'efficacité

- Qu'est-ce qu'un four de fusion à induction à IGBT ? Obtenez une fusion de métaux plus rapide, plus propre et plus efficace

- Quels sont les avantages d'utiliser des fours à induction pour la fusion du cuivre ? Améliorez la qualité, l'efficacité et la sécurité

- Quels types de matériaux peuvent être fondus dans un four à induction ? Maîtrisez l'art de la fusion des métaux propre et efficace

- Quelles sont les principales étapes du moulage sous vide ? Maîtrisez le prototypage de haute qualité et la production en faible volume

- Quel est le rôle du circuit de commande dans un four à induction ? Débloquez la précision et l'efficacité dans votre processus de chauffage