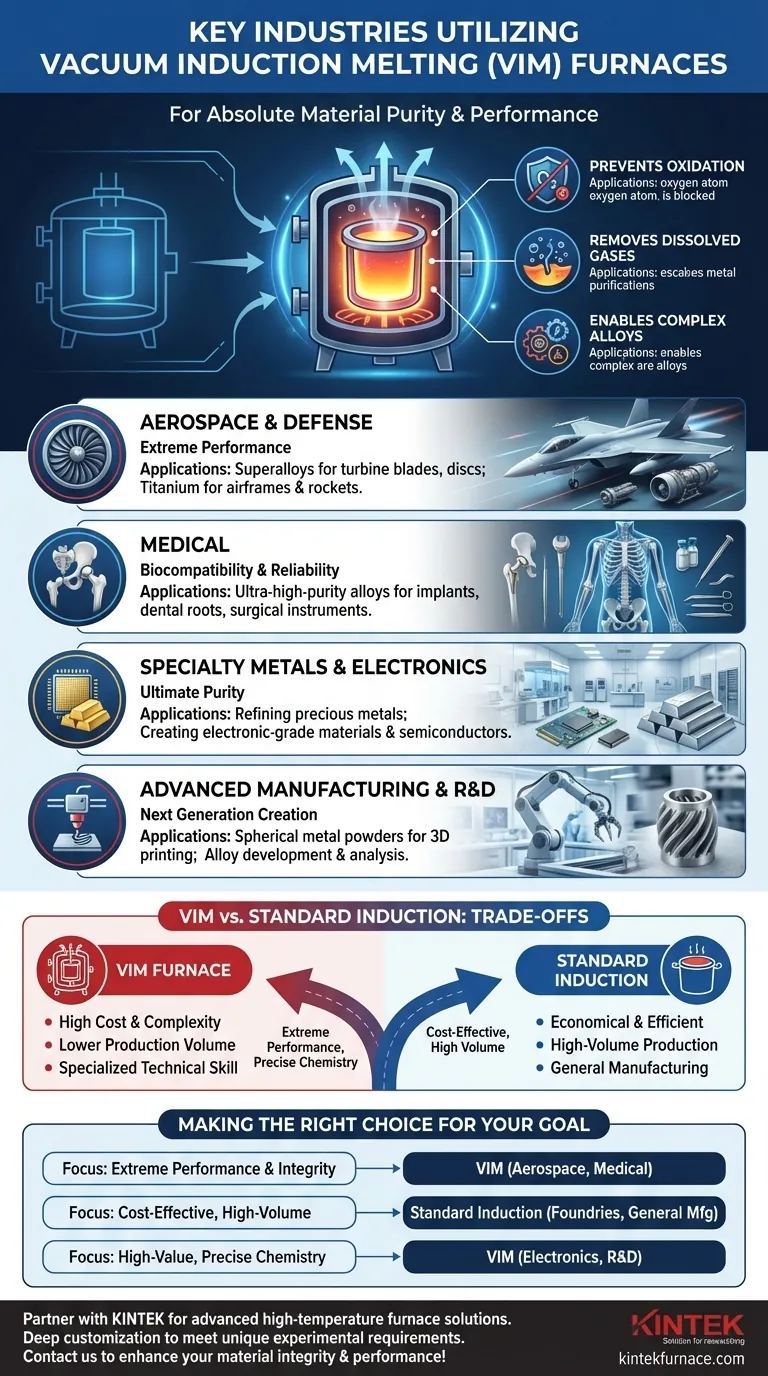

À la base, un four à induction sous vide (VIM) est utilisé par toute industrie qui exige la pureté et la performance matérielle la plus absolue. Les principaux utilisateurs se trouvent dans les secteurs de l'aérospatiale, du médical, des métaux spéciaux et de l'électronique, où même des impuretés microscopiques peuvent entraîner une défaillance catastrophique.

La décision d'utiliser un four à induction sous vide est dictée par la nécessité, et non par la préférence. C'est la solution définitive pour fondre des métaux réactifs ou produire des alliages où la contamination atmosphérique est inacceptable et où l'intégrité du matériau est primordiale.

Le principe fondamental : pourquoi le vide est essentiel

Les fours standard font fondre le métal à l'air libre. Un four VIM, cependant, crée d'abord un vide avant que la fusion ne commence. Cette différence unique définit ses applications.

Prévention de l'oxydation et de la contamination

À haute température, la plupart des métaux – en particulier les métaux réactifs comme le titane et l'aluminium – se lient facilement avec l'oxygène et l'azote présents dans l'air. Ce processus, appelé oxydation, crée des impuretés qui dégradent la résistance et les propriétés du matériau final.

Un vide élimine l'air, créant un environnement inerte et propre. Cela permet la fusion de métaux hautement réactifs sans risque de contamination, garantissant que le matériau reste sous sa forme pure.

Élimination des gaz dissous et des impuretés

Le métal en fusion peut contenir des gaz dissous comme l'hydrogène et l'azote, qui restent piégés lors de la solidification. Ces gaz piégés créent des vides et de la porosité, qui sont des points de faiblesse importants dans le composant final.

L'environnement sous vide extrait activement ces gaz dissous et d'autres impuretés volatiles à faible pression de vapeur du bain de fusion. Ce processus d'affinage donne un métal plus dense, plus solide et plus fiable.

Permettre des alliages complexes et précis

Les fours VIM sont cruciaux pour la production de superalliages, qui constituent l'épine dorsale des moteurs à réaction et des turbines modernes. Ces alliages nécessitent l'ajout précis d'éléments réactifs (comme le titane et l'aluminium) pour atteindre leur résistance extrême à la chaleur et au stress.

Dans un four standard, ces éléments réactifs brûleraient simplement et seraient perdus par oxydation. Le vide les protège, permettant aux métallurgistes de contrôler la chimie finale avec une précision incroyable.

Applications industrielles clés

Le besoin de ce niveau de pureté et de contrôle détermine quelles industries dépendent de la technologie VIM.

Aérospatiale et Défense : Le besoin de performances extrêmes

C'est le plus grand utilisateur de fours VIM. Ils sont utilisés pour produire des superalliages à base de nickel et de cobalt pour les aubes de turbine des moteurs à réaction, les disques et autres composants critiques fonctionnant sous des contraintes immenses et à des températures extrêmes.

La technologie est également utilisée pour les aciers ultra-haute résistance et les alliages de titane destinés aux structures de missiles, de fusées et de cellules d'avion où la défaillance n'est pas une option.

Médical : Garantir la biocompatibilité et la fiabilité

Le corps humain est un environnement agressif. Les implants médicaux, tels que les prothèses de hanche, les racines dentaires et les instruments chirurgicaux, doivent être entièrement biocompatibles et résistants à la corrosion.

Le VIM est utilisé pour produire les alliages de titane et de chrome-cobalt de très haute pureté requis pour ces applications. Toute impureté pourrait provoquer une réaction indésirable chez le patient ou entraîner une défaillance prématurée de l'implant.

Métaux spéciaux et Électronique : La quête de la pureté ultime

Les industries, de l'électronique à l'énergie, dépendent de matériaux aux propriétés spécifiques qui sont ruinées par les impuretés. Cela inclut l'affinage de métaux précieux comme l'or et le platine à un haut degré de pureté.

Cela implique également la création de matériaux spécialisés pour les industries de l'électronique et des semi-conducteurs, où même une contamination de l'ordre de quelques parties par milliard peut modifier les propriétés électriques.

Fabrication avancée et R&D : Créer la nouvelle génération

Les fours VIM sont utilisés pour créer les poudres métalliques fines et sphériques essentielles à l'impression 3D avancée (fabrication additive). La pureté et la propreté de la poudre sont essentielles à la qualité de la pièce imprimée finale.

De plus, les laboratoires de recherche et développement utilisent des fours VIM plus petits pour développer, tester et analyser de nouveaux alliages et compositions de matériaux.

Comprendre les compromis : VIM contre Induction standard

Bien que la technologie VIM soit puissante, ce n'est pas le choix par défaut pour toute fusion de métal. C'est un outil spécialisé avec des compromis clairs.

Le facteur coût et complexité

Les fours VIM sont considérablement plus chers à l'achat, à l'utilisation et à l'entretien que leurs homologues standards qui fondent à l'air. Les pompes à vide complexes, les joints de chambre et les systèmes de contrôle ajoutent des couches de coût et nécessitent des compétences techniques spécialisées.

Volume de production plus faible

Le processus de création d'un vide, de la fusion d'un lot et de son refroidissement avant de rompre le joint est intrinsèquement plus lent que la fusion continue ou à l'air libre. Cela rend le VIM moins adapté à la production de métaux de commodité à grand volume.

Quand l'induction standard est meilleure

Pour la grande majorité de la fonderie de métaux, comme les fonderies de fer, les fonderies sous pression d'aluminium et la production générale d'acier, un four à induction standard est le choix le plus économique et le plus efficace. Dans ces applications, le niveau de contamination par l'air est soit acceptable, soit gérable par d'autres moyens.

Faire le bon choix pour votre objectif

Le choix entre un four VIM et un four à induction standard est stratégique, défini entièrement par les exigences du produit final.

- Si votre objectif principal est la performance extrême et l'intégrité du matériau : Le VIM est la seule option pour créer des superalliages critiques et des métaux réactifs de haute pureté pour les applications aérospatiales et médicales.

- Si votre objectif principal est la fusion rentable à haut volume : Un four à induction à fusion à l'air standard est l'outil approprié pour la plupart des fonderies, des opérations de recyclage et de la fabrication générale.

- Si votre objectif principal est des matériaux de grande valeur avec une chimie précise : Le VIM fournit le contrôle et la protection nécessaires pour affiner les métaux précieux, créer des matériaux de qualité électronique et mener des R&D avancées.

En fin de compte, sélectionner la bonne technologie de fusion consiste à adapter l'outil aux exigences sans compromis de l'application finale.

Tableau récapitulatif :

| Industrie | Applications clés |

|---|---|

| Aérospatiale et Défense | Superalliages pour moteurs à réaction, alliages de titane pour cellules d'avion |

| Médical | Implants biocompatibles, instruments chirurgicaux |

| Métaux spéciaux et Électronique | Métaux de haute pureté, matériaux pour semi-conducteurs |

| Fabrication avancée et R&D | Poudres pour impression 3D, développement de nouveaux alliages |

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Si vous travaillez dans l'aérospatiale, le médical ou l'électronique et que vous avez besoin de solutions de fusion fiables et de haute pureté, contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre intégrité et vos performances matérielles !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage