Pour la fusion du cuivre, les fours à induction offrent une combinaison de qualité métallurgique supérieure, de rapidité opérationnelle et de rentabilité que les méthodes traditionnelles à combustible ne peuvent égaler. Ceci est réalisé grâce à un chauffage électromagnétique précis, qui permet un contrôle rigoureux de la température, minimise la perte de métal due à l'oxydation et garantit un produit final homogène.

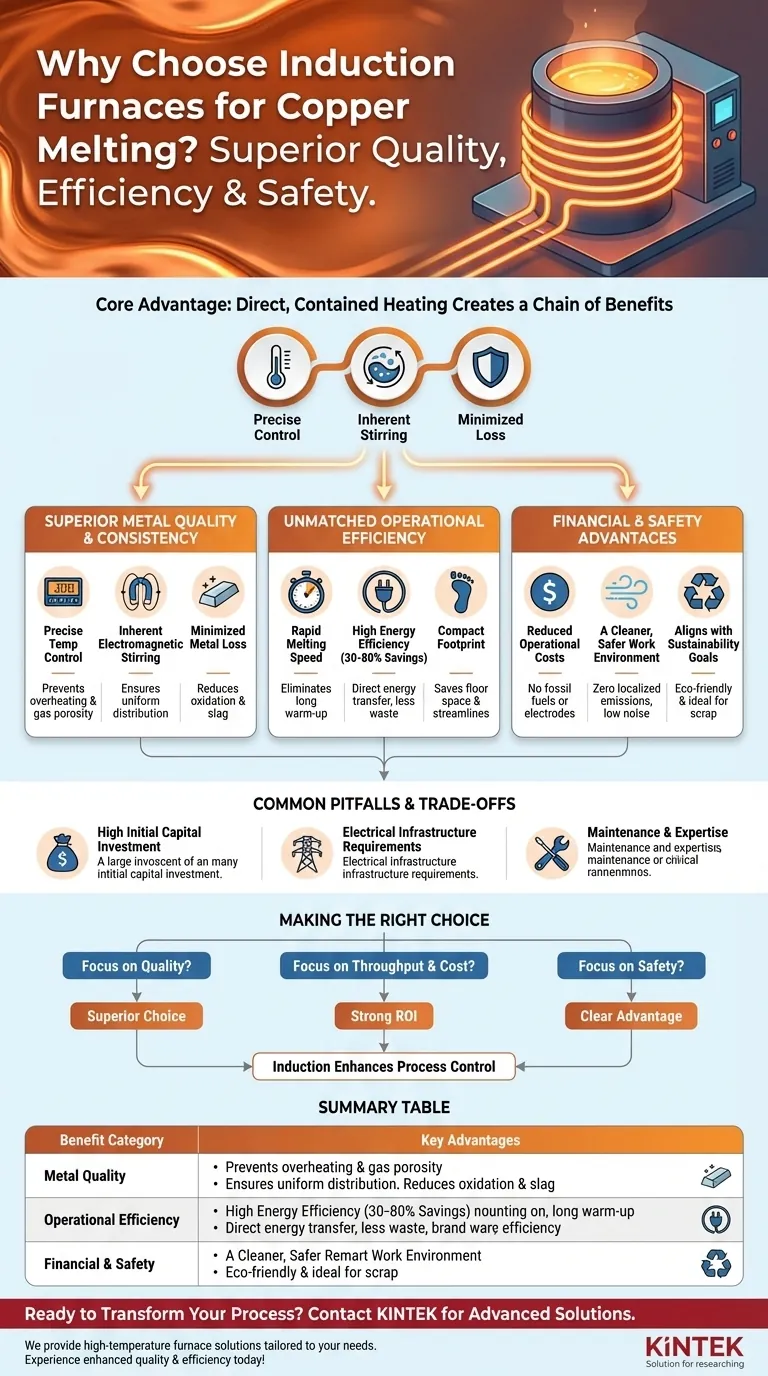

L'avantage principal de la fusion par induction ne réside pas seulement dans une seule caractéristique, mais dans la façon dont ses principes de chauffage direct et confiné créent une chaîne d'avantages — d'un métal de meilleure qualité et des cycles de production plus rapides à des factures d'énergie réduites et un environnement de travail plus sûr et plus propre.

Améliorer la qualité et la cohérence supérieures du métal

Le principal moteur de l'adoption de la technologie d'induction est sa capacité à produire un meilleur métal. La méthode de chauffage influence directement les caractéristiques finales du cuivre ou de l'alliage de cuivre.

Contrôle précis de la température

Un système à induction permet une gestion exacte de la température. Cette précision prévient la surchauffe, qui peut entraîner une porosité gazeuse, et garantit que le métal est coulé à la température optimale pour le moulage ou l'application spécifique.

Brassage électromagnétique inhérent

Le champ magnétique qui chauffe le métal crée également une action d'agitation naturelle au sein du bain de métal en fusion. Ce brassage inhérent garantit que tous les éléments, y compris les alliages, sont uniformément répartis, ce qui donne un produit final parfaitement homogène et cohérent sans contact mécanique.

Perte de métal minimisée

Contrairement aux fours à combustible, la fusion par induction n'implique pas de produits de combustion. Cet environnement propre, combiné à une fusion rapide, réduit considérablement l'oxydation et la formation de scories, ce qui signifie qu'une plus grande partie de votre cuivre précieux se retrouve dans le produit final plutôt que sous forme de déchets.

Pureté dans les applications spécialisées

Pour les applications nécessitant la plus haute pureté, des fours à induction sous vide peuvent être utilisés. Ce processus empêche toute contamination atmosphérique, élimine les gaz dissous et assure l'intégrité des alliages réactifs.

Atteindre une efficacité opérationnelle inégalée

Au-delà de la qualité, les fours à induction sont conçus pour la vitesse et l'efficacité, ce qui a un impact direct sur le débit et les coûts opérationnels.

Vitesse de fusion rapide

Les fours à induction transfèrent l'énergie directement dans le métal avec une vitesse et une efficacité extrêmes. Cela élimine les longues périodes de chauffe et permet des cycles de fusion beaucoup plus rapides que les méthodes traditionnelles, ce qui permet un flux de travail plus continu et réactif.

Haute efficacité énergétique

Les systèmes à induction modernes peuvent réaliser des économies d'énergie de 30 à 80 % par rapport aux technologies plus anciennes. La chaleur est générée à l'intérieur du matériau de la charge lui-même, il n'y a donc pratiquement pas de gaspillage d'énergie ni de perte de chaleur en veille.

Encombrement compact

L'équipement est généralement plus compact que les fours traditionnels, ce qui économise un espace précieux au sol. Les opérations peuvent souvent être effectuées directement sur le plancher principal, ce qui rationalise le processus de production en réduisant la manutention des matériaux.

Comprendre les avantages financiers et de sécurité

Le modèle opérationnel d'un four à induction modifie fondamentalement les structures de coûts et les protocoles de sécurité au travail pour le mieux.

Coûts opérationnels réduits

Les fours à induction éliminent le besoin d'acheter et de manipuler des combustibles fossiles. Ils n'utilisent pas non plus d'électrodes consommables, ce qui supprime une autre dépense opérationnelle et un autre point de défaillance importants.

Un environnement de travail plus propre et plus sûr

Ces fours ne produisent aucune émission localisée, ce qui signifie qu'aucune fumée, poussière ou émanation nocive n'est générée à la source. Ils fonctionnent également avec très peu de bruit et éliminent les risques associés à la manipulation et au stockage de combustibles inflammables.

Alignement avec les objectifs de durabilité

Le fonctionnement à haut rendement et sans émissions fait de la fusion par induction un choix respectueux de l'environnement qui aide les entreprises à respecter les normes de durabilité modernes. De plus, il est idéal pour recycler efficacement la ferraille de cuivre avec une perte minimale.

Pièges courants et compromis

Bien que très avantageuse, l'adoption de la technologie d'induction nécessite une attention particulière à ses exigences spécifiques.

Investissement initial élevé

Le coût initial d'un four à induction et de son alimentation électrique associée est généralement plus élevé que celui d'un simple four à combustible. Cette technologie doit être considérée comme un investissement à long terme dont le retour est réalisé grâce aux économies opérationnelles et à l'amélioration de la qualité du produit.

Exigences en matière d'infrastructure électrique

Un four à induction impose une demande importante sur le système électrique d'une installation. Une évaluation approfondie est requise pour s'assurer que votre infrastructure électrique peut supporter la charge, et des mises à niveau peuvent être nécessaires.

Maintenance et expertise

Bien que fiables, les alimentations à haute fréquence et les systèmes de contrôle sont des dispositifs électroniques sophistiqués. Une maintenance appropriée nécessite des techniciens formés qui comprennent la technologie, ce qui peut représenter un ensemble de compétences différent de celui nécessaire pour les fours traditionnels.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de fusion dépend de vos principaux moteurs commerciaux.

- Si votre objectif principal est la production de pièces moulées de grande valeur et la qualité des alliages : Le contrôle précis de la température et le brassage électromagnétique d'un four à induction en font le choix supérieur.

- Si votre objectif principal est le débit et la réduction des coûts : Les vitesses de fusion rapides et l'efficacité énergétique exceptionnelle offrent un retour sur investissement solide et mesurable.

- Si votre objectif principal est la sécurité et la conformité environnementale : Le fonctionnement sans combustible et sans émission d'un four à induction est un avantage clair et décisif.

En fin de compte, le choix d'un four à induction est une décision stratégique qui améliore le contrôle de l'ensemble de votre processus de fusion.

Tableau récapitulatif :

| Catégorie d'avantages | Avantages clés |

|---|---|

| Qualité du métal | Contrôle précis de la température, brassage électromagnétique, oxydation minimisée, grande pureté |

| Efficacité opérationnelle | Fusion rapide, haute efficacité énergétique (30-80% d'économies), faible encombrement |

| Financier et sécurité | Coûts opérationnels réduits, zéro émission, environnement de travail plus sûr, durabilité |

| Considérations | Investissement initial élevé, besoins en infrastructure électrique, maintenance spécialisée |

Prêt à transformer votre processus de fusion du cuivre avec des solutions avancées de fours à induction ?

Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir aux divers laboratoires des solutions de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à induction, des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Bénéficiez d'une qualité métallurgique améliorée, d'une vitesse opérationnelle et d'une rentabilité accrues — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance