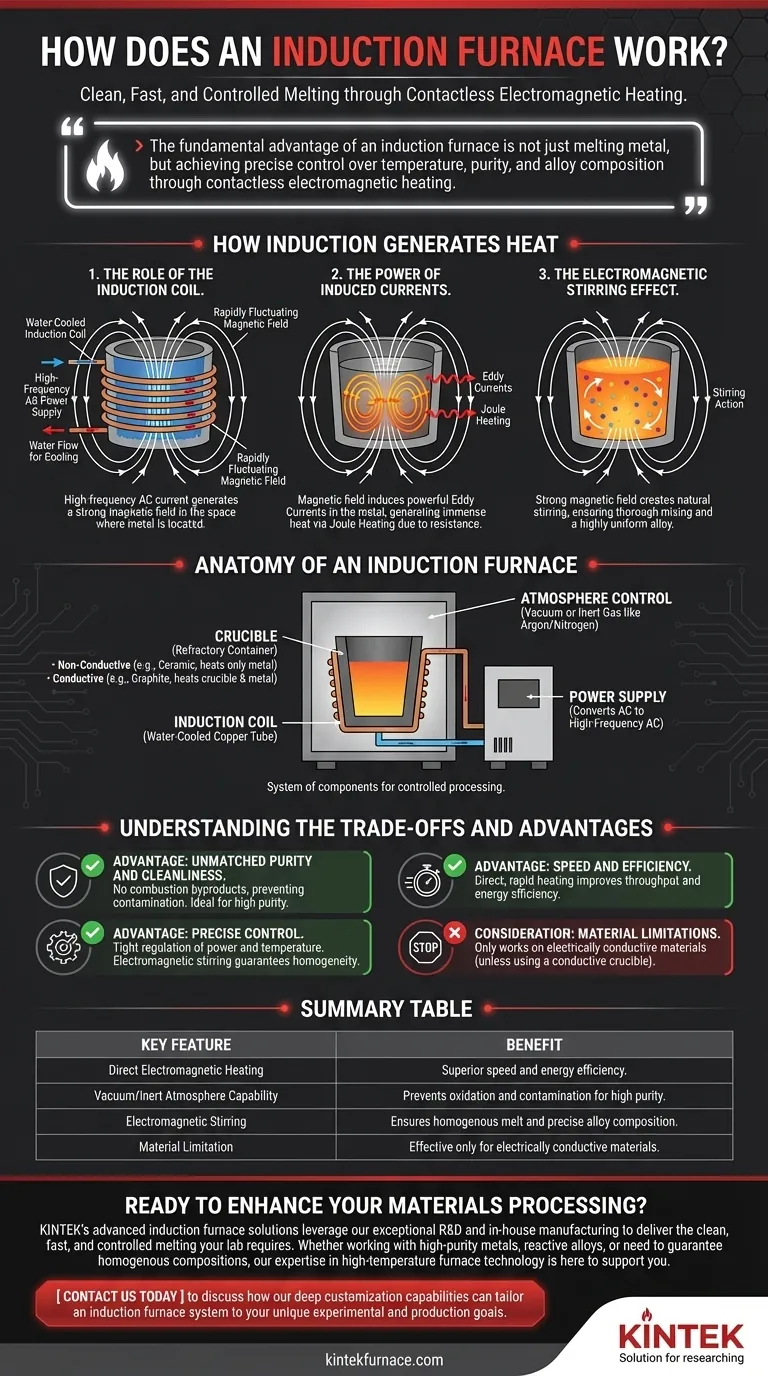

À la base, un four à induction utilise un champ magnétique puissant et fluctuant pour générer de la chaleur directement dans le matériau en cours de fusion. Contrairement aux fours traditionnels qui dépendent de flammes externes ou d'éléments chauffants, le chauffage par induction fonctionne de l'intérieur vers l'extérieur, offrant un processus de fusion plus propre, plus rapide et plus contrôlé. Cette méthode évite la combustion, minimise la contamination et permet un fonctionnement dans des atmosphères contrôlées.

L'avantage fondamental d'un four à induction n'est pas seulement de faire fondre le métal, mais d'obtenir un contrôle précis de la température, de la pureté et de la composition de l'alliage grâce au chauffage électromagnétique sans contact.

Comment l'induction génère de la chaleur

Le chauffage par induction est une méthode de chauffage très efficace et directe. Il repose sur les principes fondamentaux de l'électromagnétisme pour convertir l'énergie électrique en énergie thermique dans le matériau cible.

Le rôle de la bobine d'induction

Le processus commence par un courant alternatif (CA) à haute fréquence passant à travers une bobine en cuivre refroidie à l'eau. Cette bobine, qui entoure le creuset contenant le métal, ne chauffe pas elle-même. Son seul objectif est de générer un champ magnétique puissant et rapidement variable dans l'espace où se trouve le métal.

La puissance des courants induits

Ce champ magnétique fluctuant pénètre la charge métallique électriquement conductrice à l'intérieur du creuset. Selon la loi d'induction de Faraday, le champ magnétique variable induit de puissants courants électriques, appelés courants de Foucault, qui circulent dans le métal.

En raison de la résistance électrique naturelle du métal, le flux de ces courants de Foucault génère une chaleur immense — un phénomène connu sous le nom d'effet Joule. Cette chaleur est générée directement à l'intérieur du matériau, conduisant à une fusion rapide et uniforme.

L'effet d'agitation électromagnétique

Un avantage secondaire du champ magnétique puissant est qu'il crée une action d'agitation naturelle dans le métal en fusion. Cette agitation électromagnétique garantit que différents éléments sont mélangés en profondeur, ce qui donne un alliage final très uniforme et homogène.

Anatomie d'un four à induction

Bien que le principe soit élégant, le four lui-même est un système de composants critiques fonctionnant de concert pour assurer un processus contrôlé.

Le creuset

Le creuset est le récipient réfractaire qui contient le métal. Le choix de son matériau est essentiel.

- Creusets non conducteurs : Si le creuset est fabriqué dans un matériau non conducteur comme un réfractaire céramique, le champ magnétique le traverse et ne chauffe que directement la charge métallique. C'est idéal pour maximiser la pureté.

- Creusets conducteurs : Si un creuset conducteur (par exemple, en graphite) est utilisé, le champ magnétique chauffe à la fois le creuset et la charge métallique. Cela peut être utile pour certaines applications.

La bobine d'induction

Comme mentionné, il s'agit généralement d'un tube en cuivre creux qui entoure le creuset. De l'eau y circule en continu pour dissiper la chaleur résiduelle et empêcher la bobine elle-même de fondre.

L'alimentation électrique

Une unité d'alimentation spécialisée est nécessaire pour convertir le courant alternatif de fréquence utilitaire standard en courant alternatif à haute fréquence nécessaire pour alimenter efficacement la bobine d'induction.

Contrôle de l'atmosphère

Les fours à induction excellent dans les environnements contrôlés. L'ensemble creuset et bobine peut être enfermé dans une chambre, permettant au processus de se dérouler sous vide ou sous une couverture de gaz inerte (comme l'argon ou l'azote). Cela empêche l'oxydation et élimine les impuretés, ce qui est essentiel pour produire des métaux de haute pureté et des alliages réactifs.

Comprendre les compromis et les avantages

Aucune technologie n'est une solution universelle. Comprendre les avantages uniques et les considérations relatives aux fours à induction est essentiel pour les utiliser efficacement.

Avantage : Pureté et propreté inégalées

Étant donné que la chaleur est générée directement à l'intérieur du métal, il n'y a pas de sous-produits de combustion (comme dans un four à gaz) pour contaminer la fonte. Ceci, combiné au contrôle de l'atmosphère, fait des fours à induction la norme pour les applications exigeant une grande pureté.

Avantage : Vitesse et efficacité

Chauffer directement le matériau est considérablement plus rapide et plus économe en énergie que de chauffer d'abord l'air et les parois d'une grande chambre. Les fours peuvent atteindre rapidement la température, améliorant ainsi le débit.

Avantage : Contrôle précis

La puissance fournie à la bobine peut être régulée avec une extrême précision, permettant un contrôle strict de la température. L'effet d'agitation inhérent garantit également un excellent contrôle de la composition finale et de l'homogénéité de l'alliage.

Considération : Limitations des matériaux

Le chauffage par induction ne fonctionne que sur les matériaux électriquement conducteurs. Il n'est pas adapté pour chauffer directement des matériaux non conducteurs comme les céramiques, à moins qu'un creuset conducteur ne soit utilisé pour agir comme élément chauffant intermédiaire.

Faire le bon choix pour votre objectif

Choisir un four à induction revient à faire correspondre ses capacités spécifiques à vos besoins de traitement des matériaux.

- Si votre objectif principal est les métaux de haute pureté ou les alliages réactifs : La capacité de fondre sous vide ou sous atmosphère inerte pour éviter l'oxydation est la caractéristique déterminante dont vous avez besoin.

- Si votre objectif principal est de créer des alliages homogènes et de précision : L'effet d'agitation électromagnétique naturel est un avantage critique qui garantit un mélange uniforme sans agitateurs mécaniques.

- Si votre objectif principal est la production rapide et l'efficacité énergétique : La vitesse et la nature du chauffage direct de l'induction offrent des avantages significatifs par rapport aux types de fours à chauffage indirect plus lents.

En fin de compte, le four à induction est un outil de précision pour le traitement des matériaux avancés, offrant un niveau de contrôle que les méthodes traditionnelles ne peuvent égaler.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Chauffage électromagnétique direct | La chaleur est générée à l'intérieur du métal lui-même pour une vitesse et une efficacité énergétique supérieures. |

| Capacité de vide/atmosphère inerte | Prévient l'oxydation et la contamination, idéal pour les métaux de haute pureté et les alliages réactifs. |

| Agitation électromagnétique | Assure une fonte homogène et une composition d'alliage précise sans pièces mécaniques. |

| Limitation du matériau | N'est efficace que pour chauffer des matériaux électriquement conducteurs. |

Prêt à améliorer votre traitement des matériaux avec précision et pureté ?

Les solutions de fours à induction avancées de KINTEK tirent parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir la fusion propre, rapide et contrôlée dont votre laboratoire a besoin. Que vous travailliez avec des métaux de haute pureté, des alliages réactifs ou que vous ayez besoin de garantir des compositions homogènes, notre expertise en technologie de fours à haute température est là pour vous soutenir.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos capacités de personnalisation approfondies peuvent adapter un système de four à induction à vos objectifs expérimentaux et de production uniques.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal