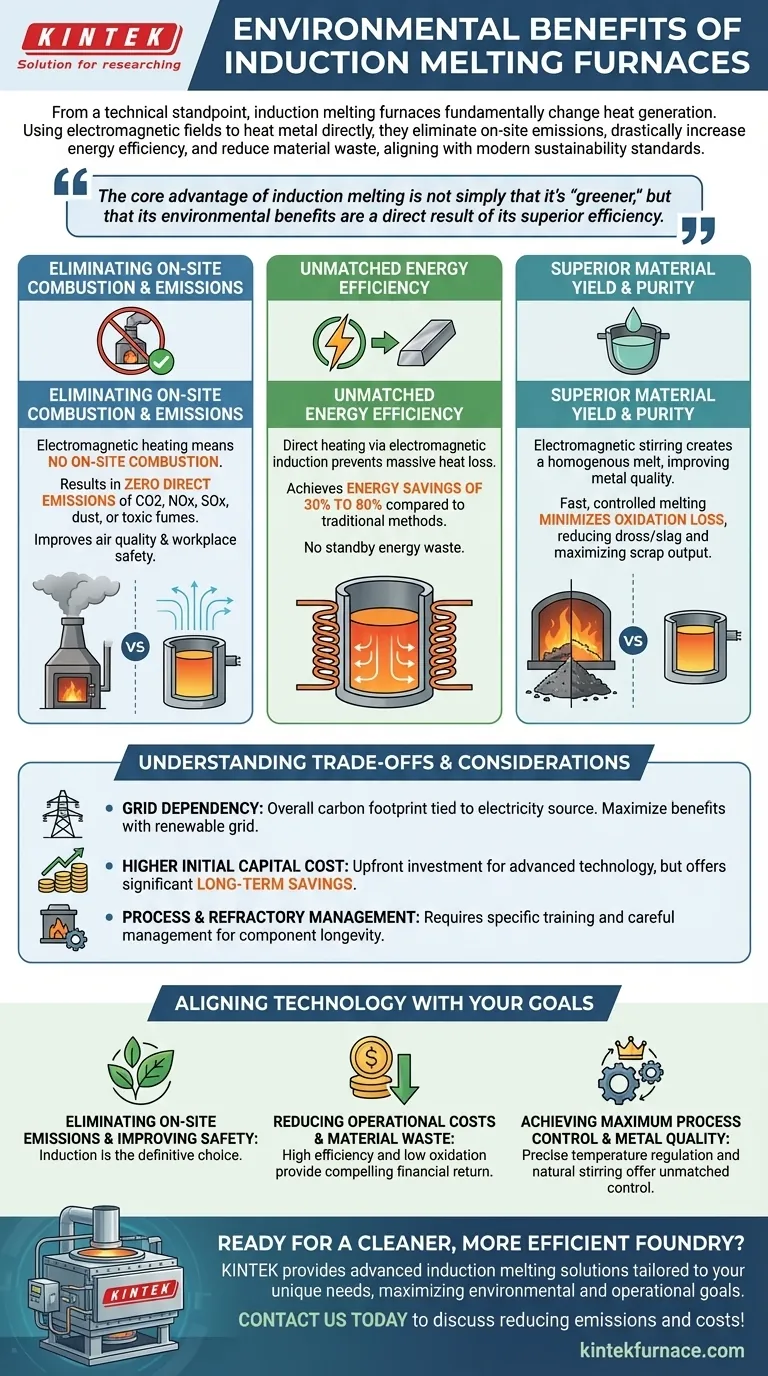

D'un point de vue technique, les fours de fusion à induction offrent leurs principaux avantages environnementaux en modifiant fondamentalement la manière dont la chaleur est générée. Contrairement aux fours traditionnels à combustible qui dépendent de la combustion, l'induction utilise des champs électromagnétiques pour chauffer directement le métal, éliminant ainsi les émissions sur site, augmentant considérablement l'efficacité énergétique et réduisant les déchets de matériaux. Cette méthode propre et précise s'aligne sur les normes de durabilité modernes tout en améliorant les performances opérationnelles.

L'avantage principal de la fusion par induction n'est pas simplement qu'elle est "plus verte", mais que ses avantages environnementaux sont une conséquence directe de son efficacité supérieure. En éliminant la combustion et en ne chauffant que le matériau cible, elle consomme intrinsèquement moins d'énergie, produit moins de déchets et crée un environnement de travail plus sûr.

Les principes fondamentaux de la performance environnementale

L'argument environnemental en faveur de la technologie d'induction repose sur trois piliers fondamentaux : l'élimination de la combustion, une conversion d'énergie supérieure et une réduction significative des pertes de matériaux.

Élimination de la combustion et des émissions sur site

Les fours traditionnels brûlent des combustibles fossiles (comme le coke, le pétrole ou le gaz naturel) pour générer de la chaleur, libérant des gaz à effet de serre et des polluants directement dans l'atmosphère.

Les fours à induction sont alimentés par l'électricité. Le processus de chauffage est électromagnétique, ce qui signifie qu'il n'y a pas de combustion sur site. Il en résulte zéro émission directe de dioxyde de carbone (CO2), d'oxydes d'azote (NOx), d'oxydes de soufre (SOx), de poussières ou de fumées toxiques sur le site.

Cela permet non seulement de respecter des réglementations environnementales strictes, mais aussi d'améliorer considérablement la qualité de l'air et la sécurité des employés sur le plancher de la fonderie.

Efficacité énergétique inégalée

La consommation d'énergie est un facteur critique tant pour les coûts que pour l'impact environnemental. La technologie d'induction excelle ici en ciblant directement l'énergie là où elle est nécessaire.

Le champ électromagnétique induit un courant électrique à l'intérieur du métal lui-même, le faisant chauffer rapidement de l'intérieur vers l'extérieur. Cela évite les pertes de chaleur massives observées dans les fours conventionnels, qui doivent d'abord chauffer toute la chambre et le creuset avant de transférer cette chaleur à la charge.

Cette méthode de chauffage direct, combinée à la capacité de s'allumer et de s'éteindre instantanément, permet des économies d'énergie de 30 % à 80 % par rapport aux méthodes traditionnelles. Aucune énergie n'est gaspillée pour maintenir le four à une température de veille entre les fusions.

Rendement et pureté des matériaux supérieurs

Les déchets dans une fonderie ne sont pas seulement des matériaux mis au rebut ; ils représentent une perte d'énergie, de temps et de ressources.

L'action d'agitation électromagnétique inhérente au processus d'induction crée une fusion homogène et uniforme, ce qui améliore la qualité finale du métal. Plus important encore, le processus de fusion rapide et contrôlé minimise les pertes par oxydation, ce qui signifie qu'une moindre quantité de votre précieux métal se transforme en scories ou en laitier.

En préservant une plus grande partie de la matière première, les fours à induction réduisent la quantité totale de déchets de ferraille générés et maximisent le rendement de chaque charge, ce qui est particulièrement avantageux lors de la fusion et du recyclage de la ferraille.

Comprendre les compromis et les considérations

Aucune technologie n'est sans son contexte et ses limitations spécifiques. Une évaluation objective nécessite de reconnaître les compromis associés à la fusion par induction.

Le facteur de dépendance au réseau

Bien que les fours à induction ne produisent aucune émission sur site, leur empreinte carbone globale est liée à la source de leur électricité. Le bénéfice environnemental est maximisé lorsque l'installation est alimentée par un réseau avec un pourcentage élevé de sources d'énergie renouvelables ou à faible émission de carbone.

Si le réseau local dépend fortement des combustibles fossiles comme le charbon, les émissions sont effectivement externalisées de la fonderie vers la centrale électrique, et non entièrement éliminées.

Coût d'investissement initial plus élevé

Les systèmes de fours à induction nécessitent souvent un investissement initial plus élevé que certains types de fours conventionnels. Les alimentations électriques avancées (comme les systèmes IGBT) et les bobines de cuivre représentent un coût significatif.

Cependant, cela doit être évalué du point de vue du coût total de possession (CTP). Les économies importantes à long terme résultant d'une consommation d'énergie réduite, de pertes de matériaux moindres et d'une maintenance diminuée offrent souvent un solide retour sur l'investissement initial.

Gestion des processus et des réfractaires

Le chauffage intense et localisé qui rend l'induction si efficace nécessite également une gestion minutieuse du revêtement réfractaire. Une charge ou un contrôle de température inapproprié peut entraîner des points chauds localisés et une usure accélérée du creuset.

Les opérateurs nécessitent une formation spécifique pour gérer efficacement le processus et assurer la longévité des composants du four.

Aligner la technologie avec vos objectifs environnementaux

Le choix de la bonne technologie de fusion dépend de la priorisation des objectifs opérationnels, financiers et environnementaux spécifiques de votre organisation.

- Si votre objectif principal est d'éliminer les émissions sur site et d'améliorer la sécurité au travail : L'induction est le choix définitif, car son processus sans combustion élimine complètement les polluants atmosphériques localisés et réduit considérablement le bruit et la chaleur ambiants.

- Si votre objectif principal est de réduire les coûts d'exploitation et les déchets de matériaux : La haute efficacité énergétique et la faible perte par oxydation de l'induction offrent un retour sur investissement financier et environnemental convaincant sur le cycle de vie de l'équipement.

- Si votre objectif principal est d'atteindre un contrôle maximal des processus et de la qualité du métal : La régulation précise de la température et l'action d'agitation naturelle des fours à induction offrent un niveau de contrôle inégalé pour produire des alliages propres et homogènes.

En fin de compte, l'adoption de la fusion par induction est un investissement stratégique dans un avenir opérationnel plus efficace, précis et durable.

Tableau récapitulatif :

| Avantage environnemental | Impact clé |

|---|---|

| Zéro émission sur site | Élimine les rejets directs de CO2, NOx, SOx et de fumées toxiques. |

| Haute efficacité énergétique | Économise 30 à 80 % d'énergie en chauffant directement le métal, pas la chambre. |

| Rendement matière supérieur | Réduit les pertes par oxydation et les déchets, maximisant le rendement de la ferraille. |

Prêt à investir dans une fonderie plus propre et plus efficace ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fusion par induction adaptées à vos besoins uniques. Notre expertise en technologie de fours à haute température vous assure un système qui maximise vos objectifs environnementaux et opérationnels. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à réduire les émissions et les coûts !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5