Dans un four à induction, le circuit de commande agit comme le cerveau intelligent du système. C'est le centre de décision qui régule l'ensemble du processus de chauffage en gérant la puissance de sortie, la fréquence de fonctionnement et la température de la pièce. À l'aide de composants tels que des microcontrôleurs et des capteurs de rétroaction, il effectue des ajustements constants et en temps réel au circuit de commande pour s'assurer que le four fonctionne précisément comme requis pour une tâche spécifique.

La puissance brute d'un four à induction est inefficace sans précision. Le rôle fondamental du circuit de commande est de transformer cette puissance en un processus industriel reproductible, efficace et sûr en surveillant constamment les conditions et en ajustant les performances.

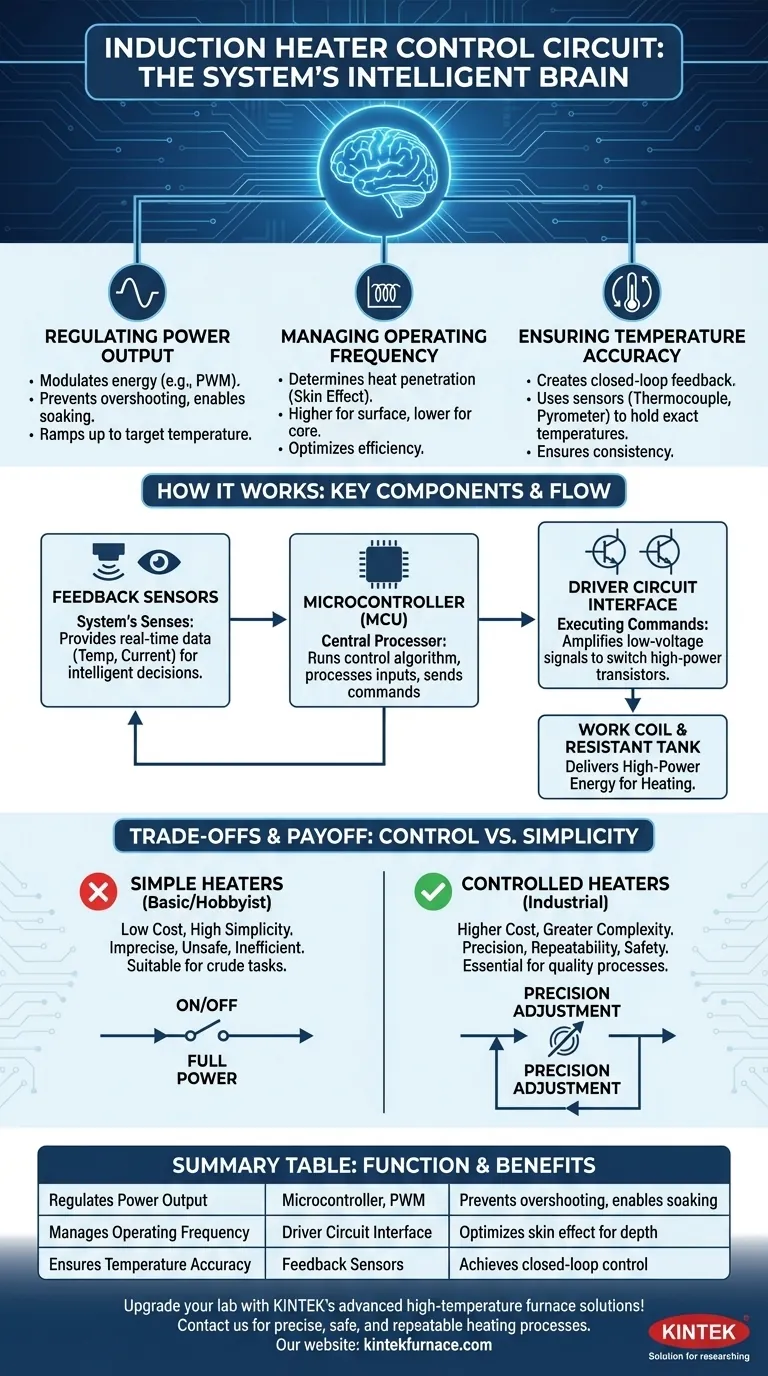

Les fonctions principales du circuit de commande

Un four à induction sans contrôle est comme une voiture avec l'accélérateur bloqué au plancher : puissante mais dangereusement imprécise. Le circuit de commande fournit la finesse nécessaire en servant de couche de commande entre l'intention de l'utilisateur et la puissance de sortie élevée.

Régulation de la puissance de sortie

Toutes les tâches ne nécessitent pas 100 % de la puissance disponible du four. Le circuit de commande module l'énergie délivrée à la bobine de travail, souvent à l'aide de techniques telles que la modulation de largeur d'impulsion (PWM).

Ceci est essentiel pour monter lentement jusqu'à une température cible sans dépassement ou pour maintenir une température spécifique pendant une période prolongée, un processus connu sous le nom de « trempage » (soaking).

Gestion de la fréquence de fonctionnement

La fréquence du champ magnétique alternatif détermine la profondeur à laquelle la chaleur pénètre dans un matériau conducteur, un phénomène connu sous le nom d'« effet de peau ».

Des fréquences plus élevées concentrent la chaleur près de la surface, idéales pour la trempe superficielle. Des fréquences plus basses pénètrent plus profondément, adaptées au chauffage de grosses billettes jusqu'au cœur. Le circuit de commande définit et maintient la fréquence optimale pour la tâche et ajuste le système pour une efficacité électrique maximale.

Assurer la précision de la température

C'est peut-être la fonction la plus critique pour les applications industrielles. Le circuit de commande crée un système de rétroaction en boucle fermée pour atteindre et maintenir des températures exactes.

Il utilise un capteur, tel qu'un thermocouple touchant la pièce ou un pyromètre infrarouge sans contact, pour mesurer la température réelle de la pièce. Il compare ensuite cette lecture au point de consigne souhaité et ajuste automatiquement la puissance de sortie pour éliminer toute différence, assurant une précision parfaite.

Comment fonctionne le circuit de commande : Composants clés

Le circuit de commande atteint ses objectifs grâce à l'action coordonnée de plusieurs composants électroniques clés.

Le microcontrôleur : Le processeur central

Au cœur de tout circuit de commande moderne se trouve un microcontrôleur (MCU) ou un processeur numérique similaire. Ce composant exécute l'algorithme de commande, le logiciel qui dicte le comportement du four.

Le MCU traite les entrées de l'utilisateur (par exemple, température cible, temps de chauffage) et des capteurs de rétroaction. Sur la base de ces données, il calcule les ajustements nécessaires et envoie des commandes au circuit de commande.

Capteurs de rétroaction : Les sens du système

Les capteurs fournissent les données en temps réel dont le microcontrôleur a besoin pour prendre des décisions intelligentes. Sans eux, le système est en « boucle ouverte », ou aveugle.

Les capteurs courants comprennent les thermocouples pour la mesure de température par contact direct et les pyromètres infrarouges pour la mesure sans contact. Des capteurs de courant peuvent également être utilisés pour surveiller la consommation d'énergie et protéger le système contre les surcharges.

L'interface du circuit de commande : Exécution des commandes

Le circuit de commande ne gère pas directement la puissance élevée envoyée à la bobine de travail. Au lieu de cela, il envoie des signaux logiques de basse tension à un circuit de commande.

Le circuit de commande agit comme un intermédiaire, amplifiant ces petits signaux pour commuter précisément les transistors de puissance élevée (tels que les IGBT ou les MOSFET) qui délivrent des kilowatts d'énergie au réservoir résonant et à la bobine de travail.

Comprendre les compromis : Contrôle contre simplicité

Le niveau de contrôle dans un four à induction représente un compromis direct entre le coût, la complexité et la capacité.

Le coût de la complexité

Un circuit de commande sophistiqué avec un microcontrôleur, une interface utilisateur et plusieurs capteurs ajoute un coût et une complexité d'ingénierie importants au système. Cela nécessite à la fois du matériel avancé et un développement logiciel robuste.

Les limites des fours simples

De nombreux fours à induction de base, de qualité amateur (souvent basés sur un simple pilote « ZVS » ou à commutation à tension nulle), ne disposent pas d'un véritable circuit de commande. Ce sont essentiellement des dispositifs « marche/arrêt » qui fonctionnent à pleine puissance.

Bien que peu coûteux et faciles à construire, ces fours sont imprécis, potentiellement dangereux et inefficaces. Ils conviennent à des tâches rudimentaires comme la fusion de métal dans un creuset, mais ne peuvent pas effectuer de processus contrôlés comme le traitement thermique.

Le bénéfice : Précision et reproductibilité

Pour toute application industrielle sérieuse — telle que le brasage, le forgeage ou le recuit — un circuit de commande de haute qualité est non négociable.

Il garantit que chaque pièce est chauffée avec le profil thermique exact, assurant une qualité constante et des résultats prévisibles. De plus, il permet des verrouillages de sécurité critiques, tels que l'arrêt en cas de surchauffe ou la détection d'une pièce manquante.

Faire le bon choix pour votre objectif

Le niveau de contrôle nécessaire est entièrement dicté par les exigences de votre application en matière de précision, de sécurité et de reproductibilité.

- Si votre objectif principal est le chauffage ou la fusion de base pour des projets personnels : Un circuit de commande simple et non contrôlé peut suffire et être rentable pour vos besoins.

- Si votre objectif principal est des processus industriels reproductibles tels que le brasage ou le traitement thermique : Un circuit de commande sophistiqué avec rétroaction de température en boucle fermée est absolument essentiel pour le contrôle qualité et la sécurité.

- Si votre objectif principal est de maximiser l'efficacité sur différentes tailles et matériaux de pièces : Un circuit de commande capable d'ajuster la fréquence de fonctionnement et d'accorder le réservoir résonant offrira les meilleures performances et la plus faible consommation d'énergie.

En fin de compte, le circuit de commande est ce qui transforme une source d'énergie brute en un outil de fabrication précis et fiable.

Tableau récapitulatif :

| Fonction | Composants clés | Avantages |

|---|---|---|

| Régule la puissance de sortie | Microcontrôleur, PWM | Prévient les dépassements, permet le trempage |

| Gère la fréquence de fonctionnement | Interface du circuit de commande | Optimise l'effet de peau pour la profondeur du matériau |

| Assure la précision de la température | Capteurs de rétroaction (par exemple, thermocouples) | Permet le contrôle en boucle fermée pour la cohérence |

Améliorez votre laboratoire avec les solutions de four à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des outils de précision tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour des processus efficaces, sûrs et reproductibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos applications de chauffage !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables