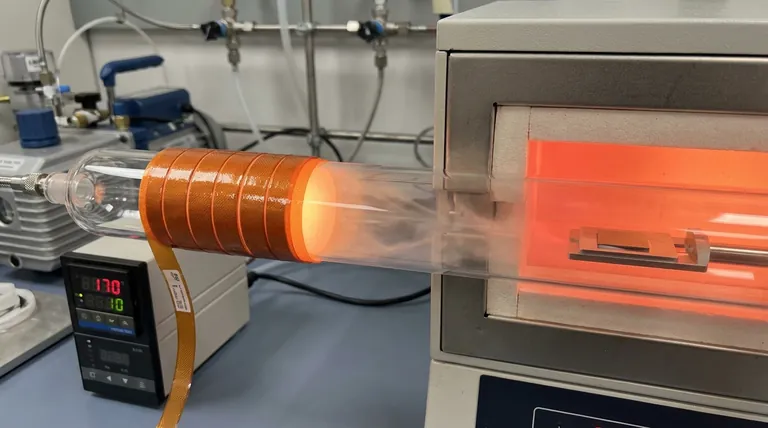

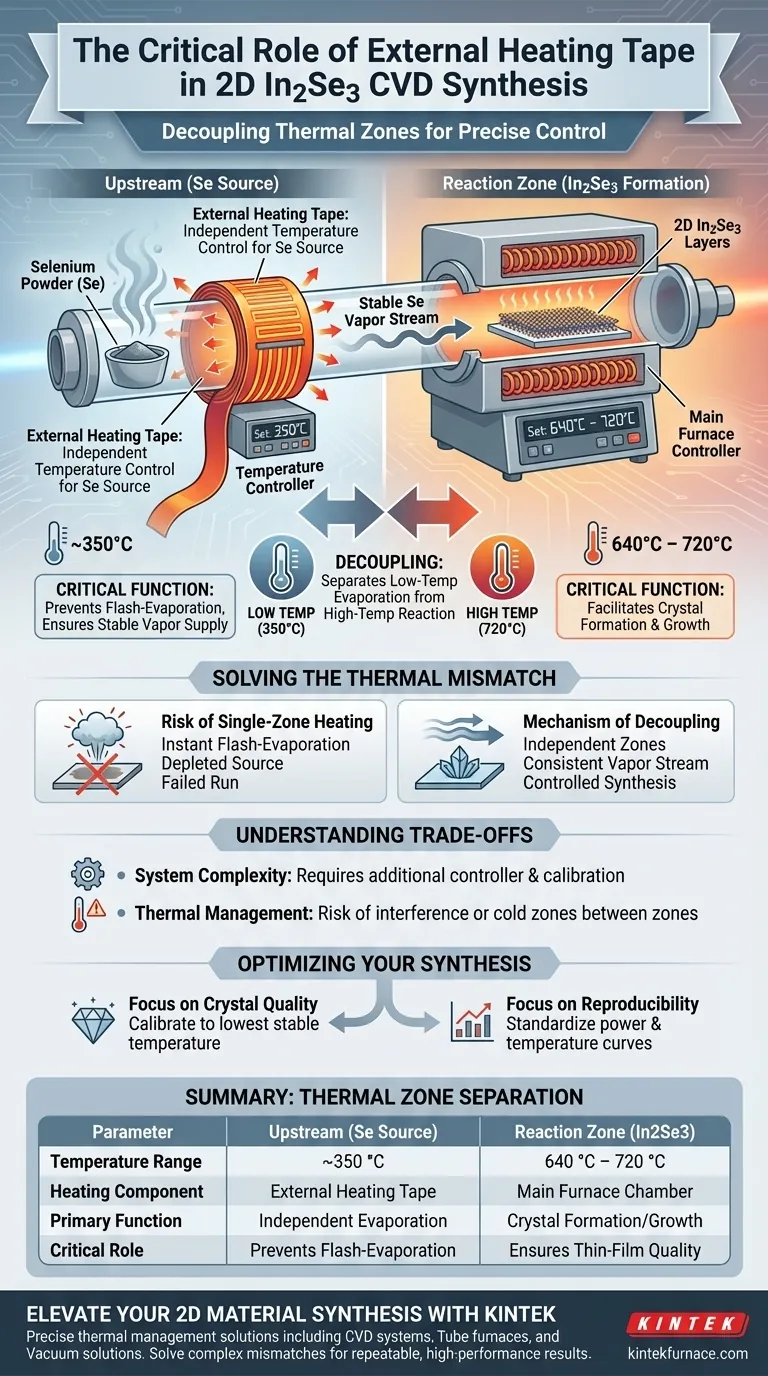

La fonction réglementaire essentielle du ruban chauffant externe est de fournir un contrôle de température indépendant pour la source de sélénium en amont. Ce composant permet de réguler précisément le taux d'évaporation du sélénium, en le séparant des exigences thermiques beaucoup plus élevées de la zone de réaction principale.

La synthèse de In2Se3 2D nécessite de gérer simultanément deux exigences de température contradictoires. Le ruban chauffant externe résout ce problème en "découplant" l'évaporation à basse température du sélénium de la réaction chimique à haute température, assurant un approvisionnement stable et continu en précurseurs.

Résoudre l'inadéquation thermique

La disparité des températures

Le défi fondamental de ce processus de dépôt chimique en phase vapeur (CVD) réside dans la grande différence de températures requises.

La poudre de sélénium, le précurseur en amont, a un point d'évaporation relativement bas d'environ 350 °C.

En revanche, la formation réelle des couches de In2Se3 2D se produit dans la zone de réaction à des températures allant de 640 °C à 720 °C.

Le risque d'un chauffage à zone unique

Sans mécanisme de régulation externe, placer le sélénium directement dans un four réglé à la température de réaction serait catastrophique pour le processus.

Le sélénium s'évaporerait instantanément en raison de la chaleur excessive.

Cela épuiserait le matériau source bien avant que le substrat cible n'atteigne les conditions nécessaires à la croissance cristalline.

Le mécanisme de découplage

Zones thermiques indépendantes

Le ruban chauffant externe crée une zone thermique distincte et contrôlable, séparée du four principal.

Cette conception découple le taux d'évaporation du précurseur de la température de la zone de réaction.

Vous n'êtes plus obligé de compromettre la température de réaction pour préserver le précurseur, ni de brûler le précurseur pour atteindre la température de réaction.

Assurer un approvisionnement stable en vapeur

En maintenant le ruban à la température d'évaporation spécifique du sélénium, le système génère un flux de vapeur constant.

Cette vapeur se déplace en aval vers la zone de réaction, qui est maintenue indépendamment à la température de cristallisation plus élevée.

Cela garantit que l'approvisionnement en sélénium reste stable pendant toute la durée de la synthèse.

Comprendre les compromis

Complexité du système

Bien qu'essentiel pour la qualité, l'introduction d'un ruban chauffant externe ajoute une couche de complexité à la configuration CVD.

Il nécessite un contrôleur de température supplémentaire et un calibrage précis pour garantir que le ruban ne surchauffe pas localement.

Défis de gestion thermique

Il existe un risque d'interférence thermique entre le ruban externe et le bord du four principal.

Si la distance entre ces zones n'est pas gérée, la chaleur rayonnante du four principal peut accidentellement augmenter la température de la source.

Inversement, un espace trop grand peut créer une "zone froide" où la vapeur se condense avant d'atteindre le site de réaction.

Optimiser votre configuration de synthèse

Pour utiliser efficacement le ruban chauffant externe dans votre processus CVD, tenez compte de vos objectifs expérimentaux spécifiques :

- Si votre objectif principal est la qualité des cristaux : Calibrez le ruban chauffant à la température la plus basse possible qui maintient le flux, empêchant la saturation de la vapeur et la nucléation incontrôlée.

- Si votre objectif principal est la reproductibilité du processus : Enregistrez la puissance de sortie exacte et la courbe de température du ruban chauffant pour standardiser le flux de sélénium entre les différentes expériences.

En séparant mécaniquement le chauffage de la source du chauffage de la réaction, vous transformez un processus d'évaporation chaotique en une variable contrôlée et ajustable.

Tableau récapitulatif :

| Paramètre | Amont (Source de Se) | Zone de réaction (In2Se3) |

|---|---|---|

| Plage de température | ~350 °C | 640 °C – 720 °C |

| Composant de chauffage | Ruban chauffant externe | Chambre du four principal |

| Fonction principale | Évaporation indépendante | Formation/croissance cristalline |

| Rôle critique | Empêche l'évaporation instantanée | Assure la qualité du film mince |

Élevez votre synthèse de matériaux 2D avec KINTEK

Une gestion thermique précise fait la différence entre une expérience ratée et des cristaux 2D de haute qualité. KINTEK fournit des systèmes CVD, des fours tubulaires et des solutions de vide de pointe et personnalisables, conçus pour résoudre les déséquilibres thermiques complexes tels que ceux rencontrés dans la synthèse de In2Se3.

Soutenus par une R&D experte et une fabrication de précision, nos équipements permettent aux chercheurs de découpler les variables critiques pour des résultats reproductibles et performants.

Prêt à optimiser les capacités de votre laboratoire à haute température ? Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins uniques en matière de synthèse.

Guide Visuel

Références

- Dasun P. W. Guruge, Dmitri Golberg. Thermal Phase‐Modulation of Thickness‐Dependent CVD‐Grown 2D In<sub>2</sub>Se<sub>3</sub>. DOI: 10.1002/adfm.202514767

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) et comment les fours horizontaux le facilitent-ils ? Découvrez les films minces de haute pureté

- Pourquoi le quartz est-il couramment utilisé dans les chambres de CVD pour la production de graphène ? Avantages clés pour la synthèse de haute pureté

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans le traitement des nanomatériaux composites ?

- En quoi le PVD et le CVD diffèrent-ils en termes de conformité de revêtement ? Découvrez la meilleure méthode pour les pièces complexes

- Quel est un exemple de dépôt chimique en phase vapeur ? Construire des films minces haute performance atome par atome

- Pourquoi le contrôle du débit Ar/H2 est-il critique pour le CVD de nanofeuilles de V2O5 ? Maîtriser le potentiel redox et la morphologie

- Quelles sont les principales méthodes de synthèse des matériaux 2D ? Choisissez la bonne méthode pour votre application

- Quels types de matériaux peuvent être déposés par MOCVD dans la microfabrication ? Explorez les films minces polyvalents pour vos dispositifs