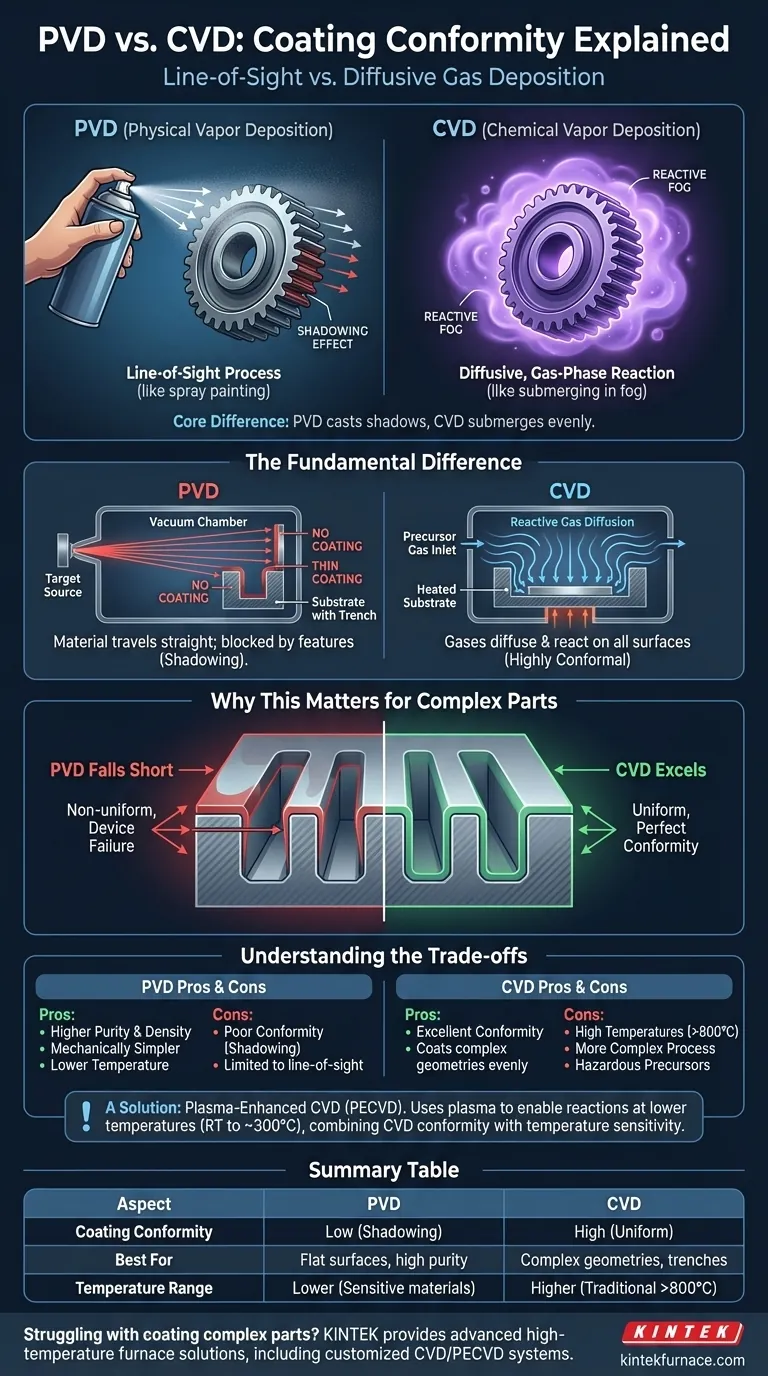

En termes de conformité de revêtement, le dépôt chimique en phase vapeur (CVD) est fondamentalement supérieur au dépôt physique en phase vapeur (PVD). Les processus CVD utilisent un précurseur gazeux qui recouvre uniformément toutes les surfaces d'un objet complexe, tandis que le PVD est un processus "en ligne de visée" qui a du mal à recouvrir les zones non directement exposées à la source de matériau.

La différence fondamentale réside dans l'état du matériau pendant le dépôt. Le PVD est comme la peinture au pistolet, où des ombres sont projetées derrière les obstacles. Le CVD est comme l'immersion d'un objet dans un brouillard réactif, qui couvre chaque surface uniformément.

La différence fondamentale : ligne de visée vs diffusion gazeuse

La manière dont chaque processus fournit le matériau à la surface du substrat est la cause première de leur différence de conformité. Ces mécanismes sont physiquement distincts.

PVD : Un dépôt en ligne de visée

Le dépôt physique en phase vapeur fonctionne en transférant physiquement le matériau d'une source (la "cible") au substrat dans un environnement de vide poussé. Ce matériau voyage en ligne droite.

Toute caractéristique sur la surface du substrat – telle qu'un angle vif, une tranchée profonde ou un petit trou – peut bloquer ce chemin. Cela crée un "effet d'ombre", entraînant un revêtement beaucoup plus mince, voire aucun revêtement, sur les surfaces qui ne sont pas dans la ligne de visée directe.

CVD : Une réaction diffusive en phase gazeuse

Le dépôt chimique en phase vapeur introduit des gaz précurseurs volatils dans une chambre de réaction. Ces gaz ne sont pas "projetés" sur le substrat ; ils circulent et diffusent dans toute la chambre, entourant le composant de toutes parts.

Une réaction chimique, généralement activée par la chaleur ou le plasma, se produit ensuite sur toutes les surfaces exposées du substrat. Étant donné que le gaz peut pénétrer des géométries complexes, le film résultant est hautement conforme, ce qui signifie qu'il a une épaisseur uniforme sur toute la pièce, y compris à l'intérieur des trous et des tranchées.

Pourquoi c'est important pour les pièces complexes

Les implications pratiques de cette différence sont les plus significatives lors du revêtement de composants qui ne sont pas parfaitement plats.

Le défi du revêtement des géométries complexes

Les composants modernes présentent souvent des architectures 3D complexes, y compris des micro-tranchées, des trous traversants et des contre-dépouilles. Pour de nombreuses applications, il est essentiel de s'assurer que ces caractéristiques sont entièrement et uniformément revêtues pour la performance et la fiabilité.

Les limites du PVD

En raison de sa nature en ligne de visée, le PVD déposera une couche épaisse sur les surfaces supérieures faisant face à la source, mais ne parviendra pas à recouvrir adéquatement les parois latérales et le fond des caractéristiques profondes. Cette non-uniformité peut entraîner une défaillance de l'appareil ou une corrosion.

Là où le CVD excelle

La nature en phase gazeuse du CVD garantit que les espèces réactives atteignent pratiquement toutes les parties de la topographie du substrat. Il en résulte un film exceptionnellement uniforme qui se conforme parfaitement aux formes les plus complexes, c'est pourquoi il est essentiel pour des applications telles que la fabrication de semi-conducteurs.

Comprendre les compromis

Le choix d'un processus ne se limite pas à la conformité. Chaque méthode a des avantages et des inconvénients distincts qui la rendent adaptée à des objectifs différents.

Pureté et simplicité du PVD

Les processus PVD sont généralement plus propres, car ils impliquent le transfert physique d'un matériau source de haute pureté. Cela se traduit souvent par des films de pureté et de densité plus élevées. Le processus est également mécaniquement plus simple et évite l'utilisation de produits chimiques précurseurs dangereux.

Température et complexité du CVD

Le CVD thermique traditionnel nécessite des températures très élevées (souvent >800°C) pour déclencher les réactions chimiques. Cela le rend impropre aux substrats sensibles à la température. Le processus est également plus complexe, nécessitant une gestion minutieuse des flux de gaz et des précurseurs chimiques potentiellement dangereux.

Une solution : le CVD assisté par plasma (PECVD)

Le CVD assisté par plasma est une variante qui utilise le plasma pour énergiser les gaz précurseurs, permettant à la réaction chimique de se produire à des températures beaucoup plus basses (température ambiante à ~300°C). Le PECVD combine l'avantage de haute conformité du CVD avec la capacité de revêtir des matériaux sensibles à la température.

Faire le bon choix pour votre application

La technologie de revêtement idéale dépend entièrement de la géométrie de votre pièce et des exigences de performance.

- Si votre objectif principal est de revêtir des pièces complexes avec des tranchées, des trous ou des géométries complexes : Le CVD est le choix supérieur en raison de son excellente conformité.

- Si votre objectif principal est de déposer un film très pur et dense sur une surface relativement plane : Le PVD offre un excellent contrôle, une excellente adhérence et une simplicité de processus.

- Si vous avez besoin de revêtir un matériau sensible à la température avec une conformité élevée : Envisagez le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour bénéficier des avantages du CVD à des températures de processus plus basses.

En fin de compte, votre succès dépend de l'adéquation de la physique du processus de dépôt à la réalité géométrique de votre composant.

Tableau récapitulatif :

| Aspect | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Conformité du revêtement | Faible (ligne de visée, effets d'ombre) | Élevée (diffusion de gaz, couverture uniforme) |

| Idéal pour | Surfaces planes, besoins de haute pureté | Géométries complexes, tranchées, trous |

| Plage de température | Plus basse (convient aux matériaux sensibles) | Plus élevée (CVD traditionnel >800°C ; PECVD plus bas) |

Vous avez des difficultés à revêtir des pièces complexes ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD, adaptés à divers laboratoires. Notre capacité de personnalisation approfondie garantit une conformité précise pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus de revêtement et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces