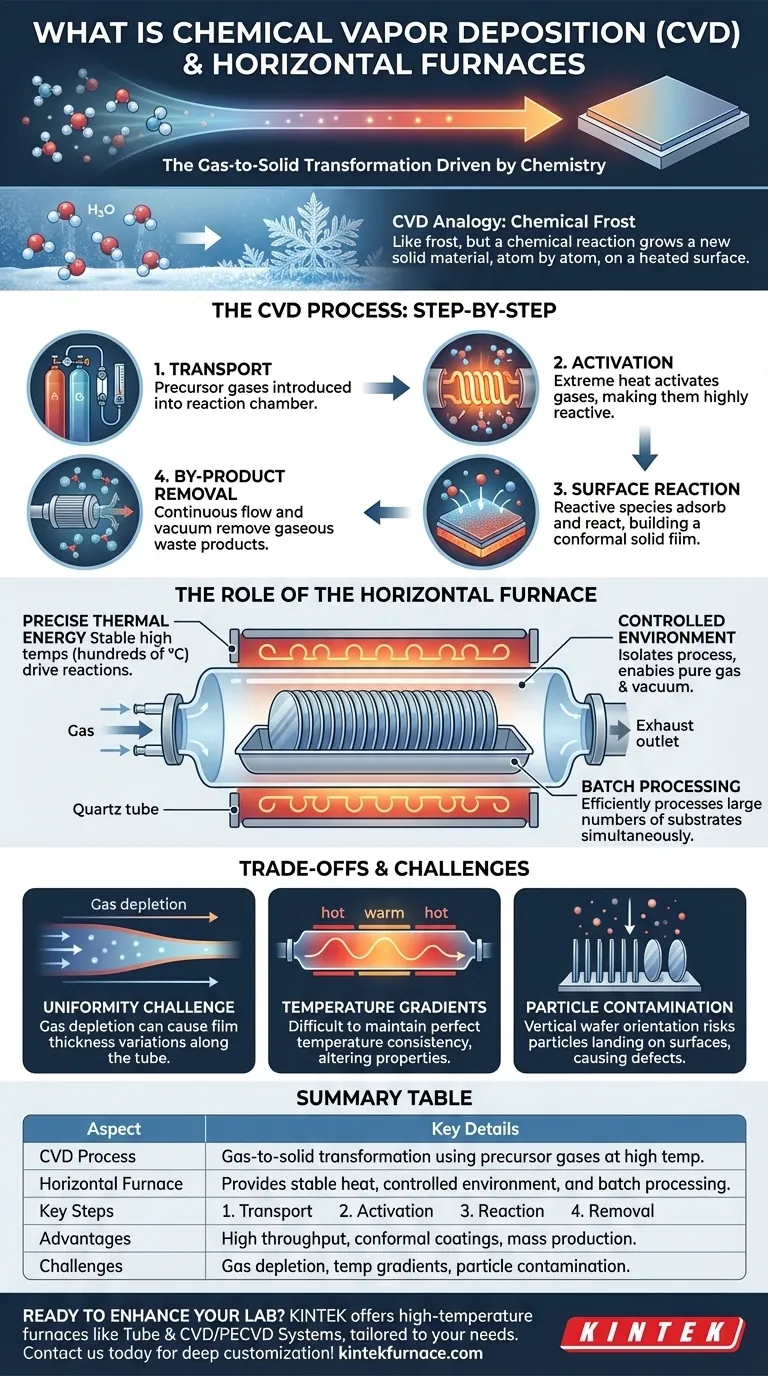

À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication sophistiqué qui construit un film mince solide de haute pureté sur une surface à partir d'un état gazeux. Il y parvient en introduisant des gaz précurseurs spécifiques dans une chambre à haute température où ils réagissent chimiquement et se déposent sur un substrat, atome par atome. Un four horizontal est un équipement essentiel qui fournit l'environnement stable, à haute température et contrôlé requis pour que ces réactions chimiques se produisent avec succès.

Le concept central à saisir est que le CVD est fondamentalement une transformation gaz-solide basée sur la chimie. Le four n'est pas seulement un appareil de chauffage ; c'est la chambre de réaction qui permet cette transformation précise en fournissant l'énergie thermique et le contrôle environnemental nécessaires.

Le principe fondamental : Construire à partir du gaz

Le concept central

Le dépôt chimique en phase vapeur est mieux compris comme une méthode de "croissance" d'un matériau. Au lieu de faire fondre ou de pulvériser une source solide, le CVD commence avec des gaz soigneusement sélectionnés, connus sous le nom de précurseurs.

Ces précurseurs contiennent les atomes nécessaires au film final. Lorsqu'ils sont chauffés, ils se décomposent ou réagissent près d'un substrat, et le matériau solide résultant se dépose sur celui-ci, formant une couche mince et uniforme.

Une analogie : Givre chimique

Imaginez comment la vapeur d'eau dans l'air forme des motifs de givre complexes sur une fenêtre froide. Les molécules d'eau passent directement d'un gaz à un solide sur la surface.

Le CVD fonctionne sur un principe similaire mais est plus complexe. Au lieu d'un simple changement de phase, il implique une réaction chimique. Les gaz précurseurs réagissent pour créer un matériau solide entièrement nouveau sur la surface chaude du substrat, tandis que les sous-produits indésirables sont évacués.

Déconstruction du processus CVD étape par étape

L'ensemble du processus se déroule à l'intérieur du four et peut être décomposé en quatre étapes critiques qui se succèdent en continu.

Étape 1 : Transport des précurseurs

Premièrement, les gaz précurseurs sont mesurés avec précision et introduits dans la chambre de réaction (le tube du four). Le gaz s'écoule sur les substrats, qui sont généralement des tranches de silicium dans la fabrication de semi-conducteurs.

Étape 2 : Activation en phase gazeuse

La chaleur extrême à l'intérieur du four fournit l'énergie d'activation pour les réactions chimiques. Cela rend les molécules de gaz précurseurs très réactives, soit en se décomposant, soit en réagissant avec d'autres gaz présents.

Étape 3 : Réaction de surface et croissance du film

Ces espèces chimiques réactives s'adsorbent sur la surface chaude du substrat. Ici, elles subissent d'autres réactions qui entraînent la formation du film solide désiré. Ce dépôt se produit sur toutes les surfaces exposées, créant un revêtement hautement conforme.

Étape 4 : Élimination des sous-produits

Les réactions chimiques produisent le film solide mais créent également des sous-produits gazeux. Un flux de gaz continu et un système de vide éliminent ces déchets de la chambre, les empêchant de contaminer le film.

Le rôle du four horizontal

Le four horizontal est le moteur qui crée les conditions idéales pour le CVD. Ce n'est pas seulement un four, mais un équipement de processus hautement contrôlé.

Fournir une énergie thermique précise

La fonction principale du four est de maintenir une température stable, uniforme et élevée, souvent de plusieurs centaines de degrés Celsius. C'est cette énergie thermique qui entraîne les réactions chimiques essentielles à la déposition.

Créer un environnement contrôlé

Le long tube de quartz d'un four horizontal agit comme chambre de réaction. Il isole le processus de l'atmosphère extérieure, permettant un environnement gazeux pur à une pression spécifique et contrôlée (souvent un vide).

Faciliter le traitement par lots

Un avantage clé de la configuration horizontale est sa capacité à traiter un grand nombre de substrats à la fois. Les plaquettes peuvent être chargées sur un "bateau" et poussées dans le tube, ce qui le rend très efficace pour la production de masse.

Comprendre les compromis et les défis

Bien qu'efficace, le processus CVD en four horizontal présente des défis inhérents que les ingénieurs doivent gérer.

Le défi de l'uniformité

Lorsque les gaz précurseurs s'écoulent de l'avant du tube du four vers l'arrière, ils sont consommés. Cet effet d'épuisement des gaz peut faire en sorte que le film soit plus épais sur les plaquettes à l'avant du bateau et plus fin sur les plaquettes à l'arrière.

Gestion des gradients de température

Maintenir une température parfaitement constante sur toute la longueur d'un long tube de traitement est difficile. Même de petites variations de température peuvent modifier considérablement le taux de dépôt et les propriétés du film d'une plaquette à l'autre.

Risque de contamination par des particules

Parce que les plaquettes sont orientées verticalement, toutes les particules qui se forment en phase gazeuse peuvent tomber et atterrir sur les surfaces des plaquettes en dessous. C'est une source majeure de défauts qui peut ruiner un appareil.

Faire le bon choix pour votre objectif

Comprendre ces principes vous permet de sélectionner et d'optimiser le processus CVD pour un résultat spécifique.

- Si votre objectif principal est la fabrication à grand volume : Le CVD en four horizontal offre un excellent débit pour le traitement par lots, mais vous devez compenser activement les effets d'épuisement et de température pour assurer la cohérence du produit.

- Si votre objectif principal est la recherche et le développement avancés : La polyvalence du CVD permet la création de nouveaux matériaux, mais l'obtention de propriétés de film précises nécessite un contrôle rigoureux des débits de gaz, de la température et de la pression.

- Si votre objectif principal est de créer des revêtements protecteurs durables : Le CVD est exceptionnel pour produire des films denses, conformes et sans défauts d'épingle qui protègent les composants sous-jacents de la corrosion et de l'usure.

En fin de compte, le dépôt chimique en phase vapeur est une technologie fondamentale qui permet une grande partie du monde moderne, des puces informatiques aux matériaux avancés.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus CVD | Transformation gaz-solide utilisant des gaz précurseurs dans une chambre à haute température pour le dépôt de films minces |

| Rôle du four horizontal | Fournit un environnement stable à haute température, un flux de gaz contrôlé et un traitement par lots pour un CVD efficace |

| Étapes clés | 1. Transport des précurseurs 2. Activation en phase gazeuse 3. Réaction de surface et croissance du film 4. Élimination des sous-produits |

| Avantages | Rendement élevé, revêtements conformes, aptitude à la production de masse |

| Défis | Effets d'épuisement des gaz, gradients de température, risques de contamination par des particules |

Prêt à améliorer les capacités de votre laboratoire avec des solutions CVD avancées ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température comme les systèmes de tube et CVD/PECVD, adaptés à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre personnalisation approfondie peut optimiser vos processus de films minces !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique