La création de matériaux bidimensionnels (2D) de haute qualité repose sur trois méthodes de synthèse principales : l'exfoliation mécanique, le dépôt chimique en phase vapeur (CVD) et la synthèse en solution. L'exfoliation mécanique isole des feuillets vierges d'un cristal massif, le CVD fait croître des films de grande surface à partir de précurseurs gazeux, et les méthodes en solution produisent du matériau dans un milieu liquide. Chaque technique offre un équilibre distinct entre la qualité du matériau, l'évolutivité et le coût.

Le défi central de la synthèse des matériaux 2D n'est pas de trouver une « meilleure » méthode, mais plutôt de choisir le bon outil pour la tâche. Votre choix sera toujours un compromis délibéré entre la perfection cristalline, l'échelle de production et la faisabilité économique.

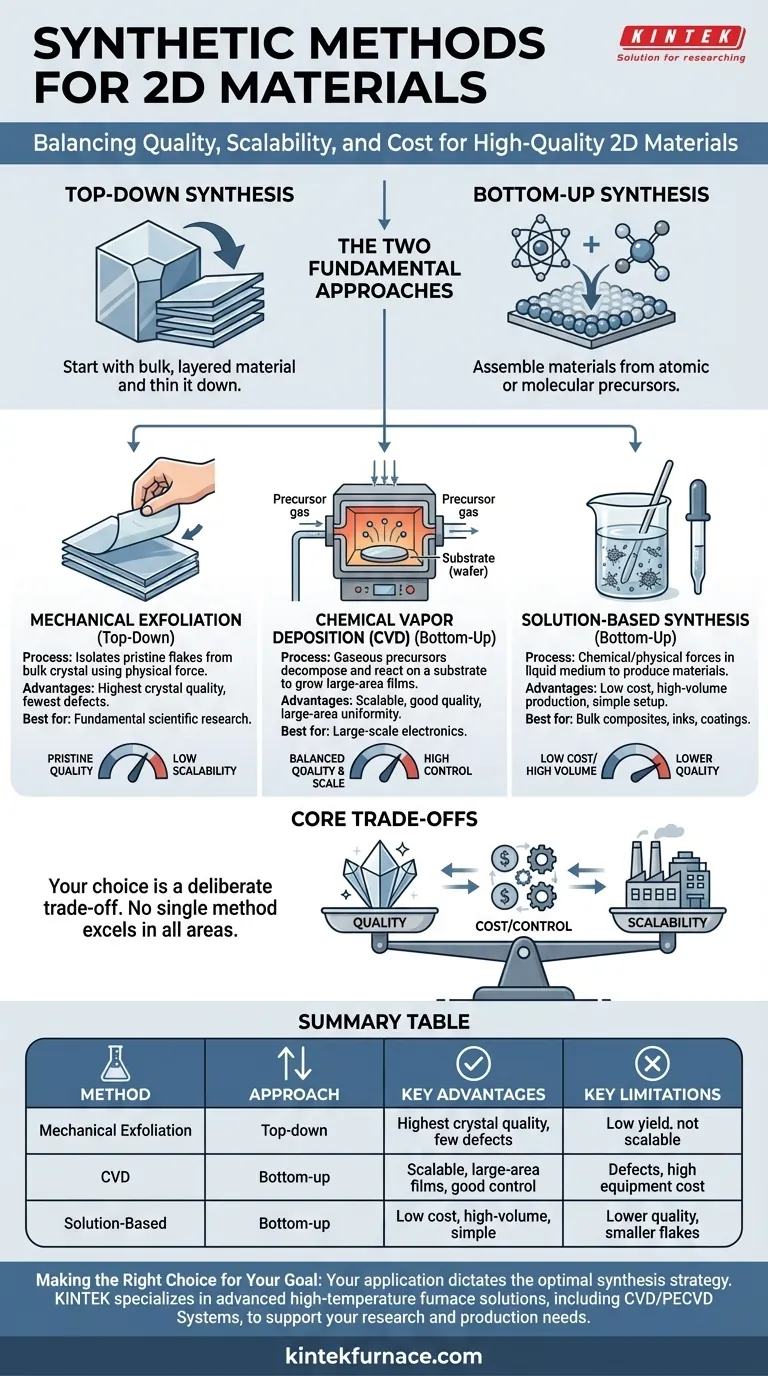

Approches Fondamentales : Du Grand au Petit Contre Du Petit au Grand

Les méthodes de création de matériaux 2D se répartissent en deux grandes catégories. Les méthodes « du grand au petit » (Top-down) commencent par un matériau massif et stratifié et le réduisent, tandis que les méthodes « du petit au grand » (Bottom-up) assemblent des matériaux à partir de précurseurs atomiques ou moléculaires.

Synthèse « Du Grand au Petit » : Exfoliation Mécanique

L'exfoliation mécanique est la technique classique « du grand au petit », célèbrement utilisée pour isoler pour la première fois le graphène avec du ruban adhésif. Vous commencez avec un cristal massif stratifié et vous clivez ou décollez physiquement des couches jusqu'à obtenir une feuille simple ou à quelques couches.

Cette méthode produit les cristaux de la plus haute qualité avec le moins de défauts et d'impuretés. Les feuillets résultants sont presque parfaits, ce qui en fait la référence pour la recherche scientifique fondamentale.

Cependant, le processus a un rendement extrêmement faible et n'est pas évolutif. La taille, la forme et l'emplacement des feuillets sont aléatoires, ce qui le rend inapproprié pour toute forme de production de masse.

Synthèse « Du Petit au Grand » : Construction à partir d'Atomes

Les méthodes « du petit au grand » construisent des matériaux 2D en ajoutant précisément des atomes ou des molécules sur une surface. Cette approche offre un contrôle beaucoup plus grand sur la taille et l'uniformité du matériau final.

Dépôt Chimique en Phase Vapeur (CVD)

Le CVD est la technique « du petit au grand » la plus importante pour les matériaux 2D de grande surface et de haute qualité. Dans ce processus, des gaz précurseurs sont introduits dans un four à haute température, où ils se décomposent et réagissent à la surface d'un substrat (comme le cuivre ou le silicium) pour former un film 2D continu et uniforme.

Le principal avantage du CVD est son évolutivité. C'est la méthode de référence pour produire des films à l'échelle du wafer nécessaires aux applications électroniques et optoélectroniques.

Bien que la qualité soit élevée, les films cultivés par CVD peuvent contenir des défauts, tels que des joints de grains, où différents domaines cristallins se rencontrent. Le processus nécessite également un équipement complexe, des températures élevées et des conditions de vide.

Synthèse en Solution

Cette catégorie large comprend des méthodes telles que l'exfoliation en phase liquide et la synthèse hydrothermale. Ces techniques utilisent des forces chimiques ou physiques au sein d'un liquide pour soit décomposer des cristaux massifs, soit précipiter des matériaux 2D à partir de précurseurs dissous.

Le principal avantage est le faible coût et la production en grand volume. Ces méthodes sont simples à mettre en œuvre et peuvent générer de grandes quantités de matériau 2D dispersé dans un solvant, idéales pour créer des encres, des composites ou des revêtements.

Le compromis est souvent une qualité de matériau inférieure. Les feuillets synthétisés en solution sont généralement plus petits et peuvent présenter davantage de défauts structurels ou de résidus chimiques provenant des surfactants, ce qui peut dégrader les performances électroniques.

Comprendre les Compromis Fondamentaux

Le choix d'une méthode de synthèse nécessite une compréhension claire des compromis inhérents. Aucune méthode unique n'excelle dans tous les domaines.

Qualité contre Évolutivité

C'est le compromis le plus critique. L'exfoliation mécanique offre une qualité vierge mais une évolutivité pratiquement nulle. À l'autre extrémité, les méthodes en solution offrent une évolutivité immense mais avec une qualité cristalline compromise.

Le CVD se situe au milieu, offrant un équilibre puissant entre une bonne qualité cristalline et une évolutivité industrielle sur grande surface, ce qui explique pourquoi il est si crucial pour l'industrie électronique.

Coût contre Contrôle

La synthèse en solution est de loin la méthode la moins chère et la plus simple, mais elle offre le moins de contrôle sur la structure et la pureté du matériau final.

Le CVD offre un contrôle exceptionnel sur l'épaisseur et l'uniformité, mais nécessite un investissement important dans un équipement complexe et coûteux.

Adéquation à l'Application

La « meilleure » méthode est définie par l'usage final. Les feuillets vierges issus de l'exfoliation sont essentiels pour mesurer les propriétés intrinsèques du matériau en laboratoire. Les défauts mineurs dans les films CVD sont souvent acceptables pour l'électronique sur grande surface. La qualité inférieure du matériau traité en solution convient parfaitement aux applications où les propriétés de masse, comme la conductivité dans un composite, sont plus importantes que la perfection du monocristal.

Faire le Bon Choix pour Votre Objectif

Votre application dicte la stratégie de synthèse optimale. Utilisez ces lignes directrices pour prendre une décision éclairée.

- Si votre objectif principal est la recherche fondamentale : L'exfoliation mécanique est votre meilleur choix pour obtenir des échantillons vierges et sans défauts pour la mesure des propriétés.

- Si votre objectif principal est l'électronique à grande échelle : Le dépôt chimique en phase vapeur (CVD) est la norme de l'industrie pour la production des films uniformes à l'échelle du wafer nécessaires à la fabrication des dispositifs.

- Si votre objectif principal est la production en vrac pour des composites ou des encres : La synthèse en solution offre la voie la plus rentable et la plus évolutive vers la fabrication à grand volume.

Comprendre ces compromis fondamentaux vous permet de choisir la voie de synthèse qui correspond directement aux objectifs techniques et commerciaux de votre projet.

Tableau Récapitulatif :

| Méthode | Approche | Avantages Clés | Limites Clés | Idéal Pour |

|---|---|---|---|---|

| Exfoliation Mécanique | Du Grand au Petit | Qualité cristalline la plus élevée, peu de défauts | Faible rendement, non évolutif, taille de feuillet aléatoire | Recherche fondamentale |

| Dépôt Chimique en Phase Vapeur (CVD) | Du Petit au Grand | Évolutif, films sur grande surface, bon contrôle | Défauts comme les joints de grains, coût élevé de l'équipement | Électronique à grande échelle |

| Synthèse en Solution | Du Petit au Grand | Faible coût, production en grand volume, configuration simple | Qualité inférieure, feuillets plus petits, résidus chimiques | Composites ou encres en vrac |

Vous avez des difficultés à choisir la bonne méthode de synthèse pour vos matériaux 2D ? KINTEK est spécialisée dans les solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD, pour soutenir vos besoins de recherche et de production. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous développiez des dispositifs électroniques sur grande surface ou que vous ayez besoin d'outils de production évolutifs, notre expertise garantit des performances et une efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de synthèse de matériaux 2D !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité