Dans le dépôt chimique en phase vapeur (CVD) pour le graphène, le quartz est le matériau standard pour les chambres de réaction principalement en raison de deux propriétés : son extrême stabilité thermique et son inertie chimique. Aux températures élevées requises pour la synthèse (dépassant souvent 1000°C), le quartz reste structurellement intact et ne réagit pas avec les gaz précurseurs volatils, assurant la pureté du film de graphène final.

Le défi fondamental de la CVD de graphène n'est pas seulement de faire croître le matériau, mais de le faire avec une pureté atomique quasi parfaite. Le quartz est choisi parce qu'il agit comme un contenant chimiquement invisible et structurellement stable, garantissant que la réaction entre le gaz et le catalyseur métallique se déroule précisément comme prévu, sans interférence de la chambre elle-même.

Les exigences fondamentales d'une chambre de CVD de graphène

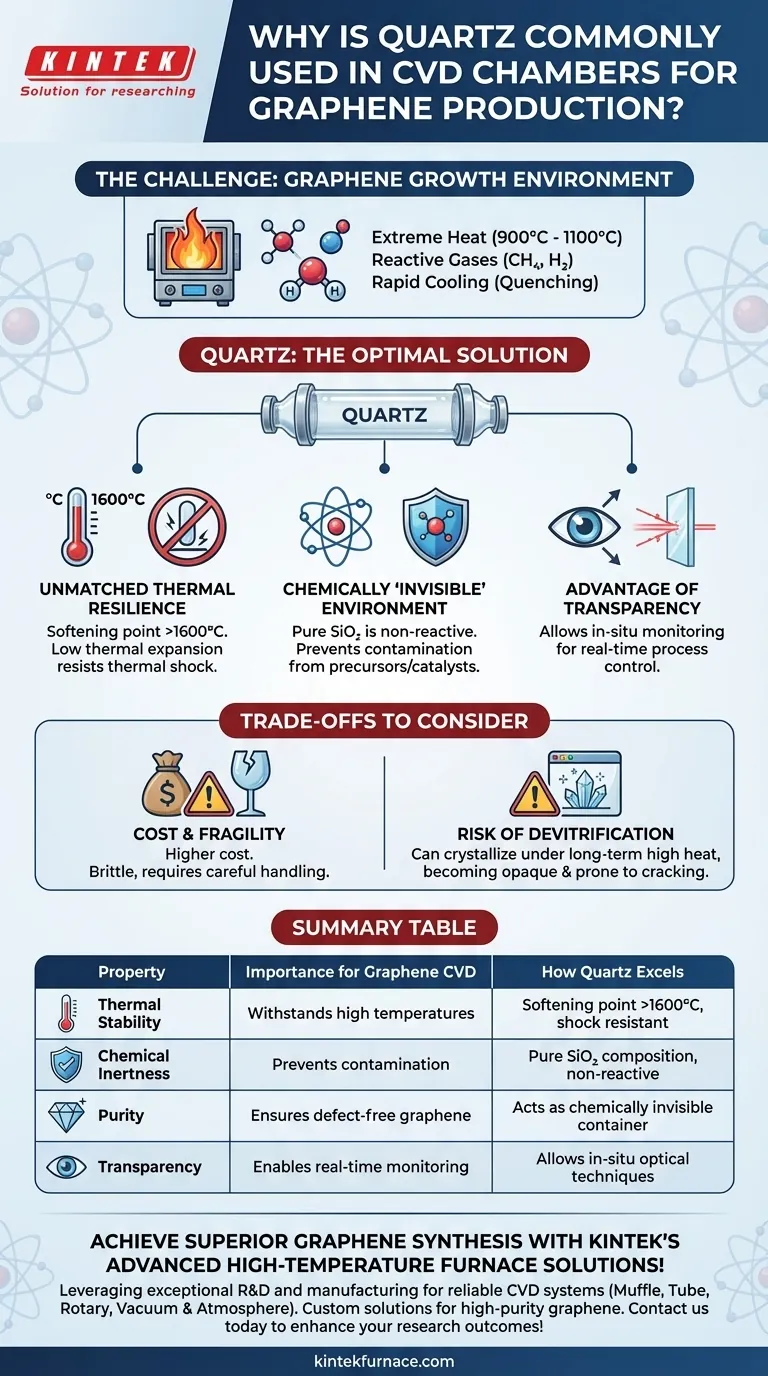

Pour comprendre pourquoi le quartz est le choix par défaut, nous devons d'abord définir les exigences rigoureuses de l'environnement de croissance du graphène. La chambre n'est pas seulement un conteneur ; c'est un composant critique du système de réaction.

Résister à la chaleur extrême

La CVD de graphène est un processus à haute température, fonctionnant généralement entre 900°C et 1100°C. Le matériau de la chambre doit conserver son intégrité structurelle sans ramollir, se déformer ou céder.

Cette exigence de haute température disqualifie immédiatement la plupart des matériaux de laboratoire courants, y compris le verre borosilicaté (comme le Pyrex), qui ramollit autour de 820°C.

Maintenir la pureté chimique

Le processus implique des gaz très réactifs, tels que le méthane (CH₄) et l'hydrogène (H₂). Le matériau de la chambre doit être chimiquement inerte, ce qui signifie qu'il ne réagira pas avec ces gaz ni avec la feuille de catalyseur en cuivre ou en nickel.

Toute réaction introduirait des contaminants dans le réseau du graphène, créant des défauts et ruinant ses propriétés électroniques. La chambre doit servir de scène parfaitement propre pour la réaction chimique.

Survivre au choc thermique

À la fin du cycle de croissance, le système est souvent refroidi rapidement dans un processus appelé trempe. Ce changement de température rapide induit une contrainte immense sur le matériau.

Une chambre appropriée doit avoir un très faible coefficient de dilatation thermique pour résister à la fissuration ou à l'éclatement sous ce choc thermique.

Pourquoi le quartz excelle dans ces domaines

Le quartz (en particulier le quartz fondu ou la silice fondue) possède une combinaison unique de propriétés qui le rend presque parfaitement adapté aux exigences de la CVD de graphène.

Résilience thermique inégalée

Le quartz a un point de ramollissement extrêmement élevé de plus de 1600°C, offrant une marge de sécurité et de fonctionnement massive pour les processus fonctionnant à 1000°C.

De plus, son coefficient de dilatation thermique exceptionnellement bas le rend très résistant aux chocs thermiques. Il peut résister aux cycles rapides de chauffage et de refroidissement de la CVD sans se fracturer, assurant fiabilité et sécurité.

Un environnement chimiquement « invisible »

Le quartz fondu est composé de dioxyde de silicium (SiO₂) très pur, qui est exceptionnellement non réactif. Il ne réagit pas avec les précurseurs hydrocarbonés, l'hydrogène ou les catalyseurs métalliques utilisés dans la croissance du graphène.

Cette inertie est le facteur le plus important pour garantir la croissance de graphène de haute pureté. Elle empêche les parois de la chambre de devenir une source de contamination involontaire.

L'avantage de la transparence

En prime, la transparence optique du quartz permet aux chercheurs d'utiliser des techniques de surveillance in-situ. Des lasers et des spectromètres peuvent être utilisés pour observer le processus de croissance en temps réel à travers les parois de la chambre, permettant un meilleur contrôle et une meilleure optimisation du processus.

Comprendre les compromis

Bien que le quartz soit le matériau idéal, il n'est pas sans limites. Comprendre ces compromis est crucial pour le travail pratique en laboratoire et la conception des processus.

La principale limitation : le coût

Le quartz fondu de haute pureté est nettement plus cher que les autres types de verrerie, comme le verre borosilicaté. Ce coût peut être un facteur pour la production à grande échelle ou les environnements de recherche aux budgets limités.

Fragilité mécanique

Comme tout verre, le quartz est cassant et doit être manipulé avec soin. Il est susceptible de se briser sous le choc mécanique, et toute rayure en surface peut devenir un point de contrainte conduisant à une défaillance lors du cyclage thermique.

Risque de dévitrification

Sur de très longues périodes à haute température, en particulier en présence de certains contaminants de surface (métaux alcalins), le quartz peut commencer à cristalliser dans un processus appelé dévitrification. Cette forme cristallisée est opaque et possède une dilatation thermique plus élevée, la rendant beaucoup plus sujette à la fissuration.

Faire le bon choix pour votre objectif

La sélection du bon matériau de chambre consiste à contrôler les variables pour atteindre un résultat spécifique.

- Si votre objectif principal est de produire du graphène de la plus haute pureté, sans défaut, pour la recherche ou l'électronique : Le quartz fondu est non négociable en raison de son inertie et de sa stabilité thermique supérieures.

- Si votre objectif principal est l'éducation, le prototypage rapide ou les processus à plus basse température : Comprendre pourquoi le quartz est idéal vous aide à reconnaître les compromis faits lors de l'utilisation de matériaux moins optimaux.

En fin de compte, le choix du quartz est une décision stratégique visant à éliminer la chambre de réaction comme variable, permettant une synthèse de graphène reproductible et de haute qualité.

Tableau récapitulatif :

| Propriété | Importance pour la CVD de graphène | Comment le quartz excelle |

|---|---|---|

| Stabilité thermique | Résiste aux hautes températures (900-1100°C) sans déformation | Point de ramollissement >1600°C, faible dilatation thermique pour la résistance aux chocs |

| Inertie chimique | Prévient la contamination par les gaz réactifs et les catalyseurs | Composition en SiO₂ pur, non réactif avec les précurseurs et les catalyseurs |

| Pureté | Assure un graphène sans défaut avec des propriétés électroniques optimales | Agit comme un conteneur chimiquement invisible, sans réactions indésirables |

| Transparence | Permet la surveillance en temps réel du processus de croissance | Permet des techniques optiques in-situ pour un meilleur contrôle |

Obtenez une synthèse de graphène supérieure avec les solutions de four haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes CVD fiables, notamment des fours Muflé, Tubulaires, Rotatifs, sous Vide et à Atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, tels que la production de graphène de haute pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos résultats de recherche et votre efficacité !

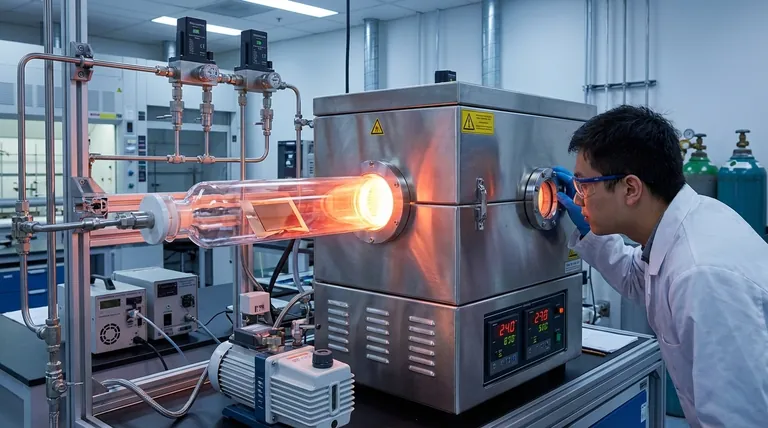

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité