Un exemple classique de dépôt chimique en phase vapeur (CVD) est le processus utilisé dans la fabrication des semi-conducteurs pour déposer un film mince de dioxyde de silicium (SiO₂) sur une tranche de silicium. Dans ce processus, des gaz précurseurs — tels que le silane (SiH₄) et l'oxygène (O₂) — sont introduits dans une chambre à vide contenant la tranche chauffée. La température élevée provoque la réaction et la décomposition des gaz à la surface de la tranche, formant une couche solide, uniforme et de haute pureté de dioxyde de silicium vitreux, une couche d'atomes à la fois.

Le dépôt chimique en phase vapeur n'est pas simplement une question de transformation d'un liquide en gaz. C'est un processus de construction de précision à l'échelle atomique où des gaz réactifs sont utilisés pour construire des films solides et haute performance sur une surface, formant la base de pratiquement tous les dispositifs électroniques modernes.

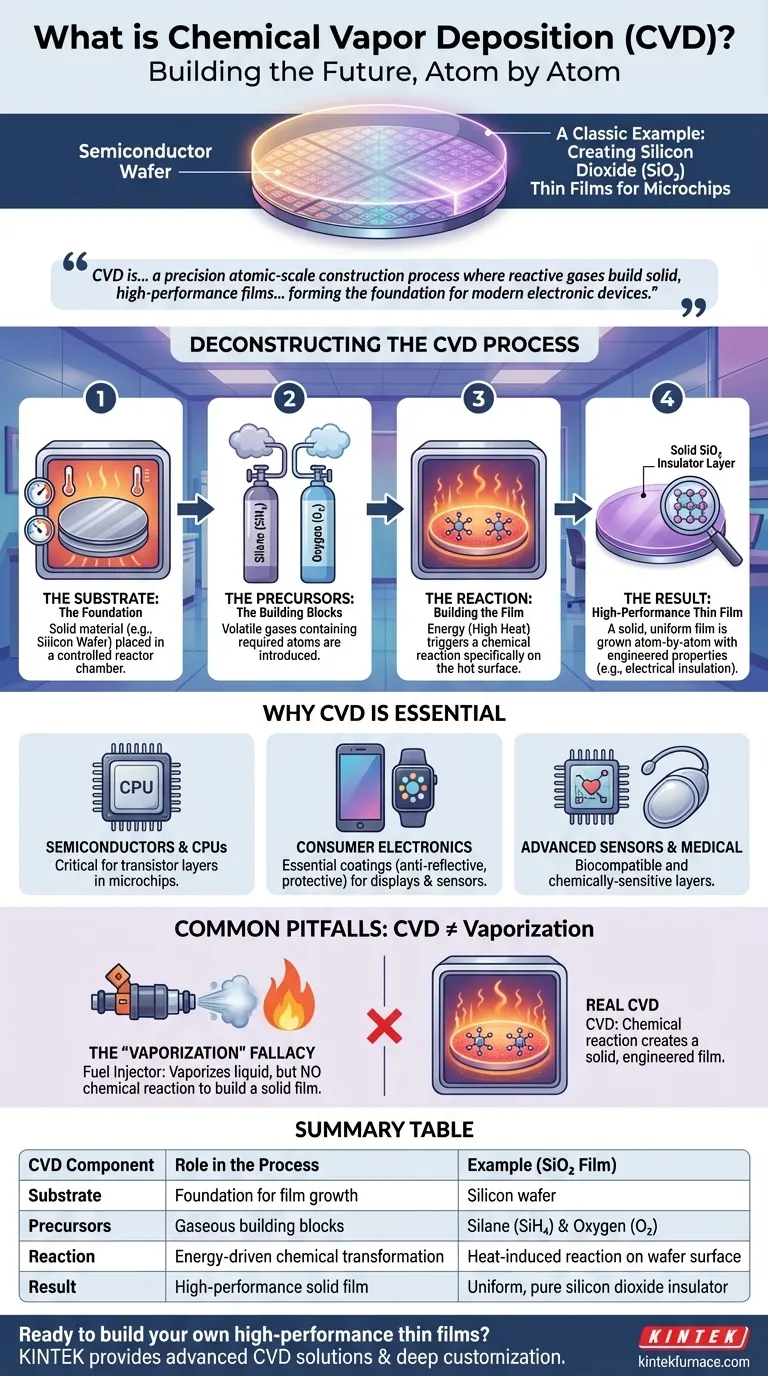

Décomposer le processus CVD

Pour comprendre ce qui rend le CVD si puissant, il est préférable de le décomposer en ses composantes principales, en utilisant la création d'une micro-puce comme guide.

Le Substrat : La Fondation

Le processus commence par un substrat, qui est le matériau sur lequel le film sera cultivé. Dans la fabrication des semi-conducteurs, il s'agit généralement d'une tranche de silicium de haute pureté.

Le substrat est placé à l'intérieur d'une chambre de réacteur où des conditions telles que la température et la pression peuvent être contrôlées avec précision.

Les Précurseurs : Les Blocs de Construction

Ensuite, un ou plusieurs précurseurs volatils sont introduits dans la chambre sous forme de gaz. Ce sont des composés chimiques qui contiennent les atomes nécessaires au film final.

Pour un film de dioxyde de silicium, les précurseurs sont la source de silicium (provenant du gaz silane) et d'oxygène (provenant du gaz oxygène).

La Réaction : Construire le Film

C'est le cœur du processus CVD. De l'énergie, généralement sous forme de chaleur élevée, est appliquée à la chambre. Cette énergie provoque une réaction chimique des gaz précurseurs spécifiquement sur la surface chaude du substrat.

Les précurseurs se décomposent et leurs atomes s'arrangent en un nouveau matériau solide, formant un film mince stable et uniforme. Cette couche est développée atome par atome, assurant une pureté et un contrôle exceptionnels.

Le Résultat : Un Film Mince Haute Performance

Le résultat final est un film solide lié au substrat avec des propriétés spécifiques et conçues. La couche de dioxyde de silicium créée dans notre exemple est un excellent isolant électrique.

Cette couche isolante est ce qui permet d'intégrer des milliards de transistors microscopiques sur une seule puce sans court-circuit, rendant possible la puissance et la complexité des processeurs modernes.

Pourquoi le CVD est Essentiel dans la Technologie Moderne

Le CVD n'est pas un processus industriel obscur ; c'est une technologie fondamentale qui permet les appareils que nous utilisons tous les jours. Les films qu'il crée sont essentiels pour la performance et la fonctionnalité dans de nombreuses industries.

Dans les Semi-conducteurs et les CPU

Le CVD est utilisé pour créer les couches isolantes, conductrices et semi-conductrices critiques qui forment les transistors, les blocs de construction de toutes les micro-puces. Sans CVD, la fabrication des CPU modernes serait impossible.

Dans l'Électronique Grand Public

Des smartphones et des appareils portables aux appareils domestiques intelligents, le CVD est utilisé pour appliquer des revêtements essentiels. Ceux-ci peuvent inclure des revêtements antireflets pour les écrans, des couches protectrices pour les capteurs et des barrières contre l'humidité pour les composants électroniques sensibles.

Dans les Capteurs Avancés et les Dispositifs Médicaux

Le CVD peut déposer des films biocompatibles sur des implants médicaux ou créer des couches chimiquement sensibles pour les capteurs environnementaux et biosenseurs. Cela permet aux capteurs d'interagir avec leur environnement ou le corps humain de manière sûre et efficace.

Pièges et Idées Fausses Courantes

Pour vraiment comprendre le CVD, il est crucial de le distinguer des processus plus simples qui peuvent sembler similaires en apparence.

L'Erreur de la « Vaporisation »

Un injecteur de carburant automobile, qui vaporise le carburant liquide pour la combustion, n'est pas un exemple de CVD. Bien qu'il implique une vaporisation, il lui manque complètement l'étape la plus critique : une réaction chimique qui dépose un film solide et conçu sur une surface.

Le CVD est un processus de dépôt, pas un processus de combustion ou de vaporisation. L'objectif est de construire un matériau solide, et non de brûler un carburant.

La Haute Performance a un Coût

Le CVD est un processus complexe et exigeant. Il nécessite un environnement sous vide, des températures élevées et un contrôle extrêmement précis des flux de gaz et de la pression.

Cette complexité le rend plus coûteux que les méthodes de revêtement simples comme la peinture ou le trempage, c'est pourquoi il est réservé aux applications où la performance et la pureté sont primordiales.

Faire le Bon Choix pour Votre Objectif

Comprendre le CVD vous permet de reconnaître son rôle dans la création de matériaux et de produits haute performance.

- Si votre objectif principal est la fabrication d'électronique : Le CVD est la norme non négociable pour construire l'architecture en couches des micro-puces et des circuits intégrés.

- Si votre objectif principal est la science des matériaux : Le CVD est un outil indispensable pour synthétiser de nouveaux films minces avec des propriétés optiques, électriques ou mécaniques spécifiques.

- Si votre objectif principal est la conception de produits : Vous pouvez tirer parti de composants ou appliquer des revêtements CVD finaux pour améliorer la durabilité, la fonctionnalité et la résistance du produit aux facteurs environnementaux.

En fin de compte, le dépôt chimique en phase vapeur est l'art invisible de construire des matériaux à partir de l'atome, ce qui en fait une véritable pierre angulaire de notre monde technologique.

Tableau Récapitulatif :

| Composant CVD | Rôle dans le Processus | Exemple (Film SiO₂) |

|---|---|---|

| Substrat | Fondation pour la croissance du film | Tranche de silicium |

| Précurseurs | Blocs de construction gazeux | Silane (SiH₄) & Oxygène (O₂) |

| Réaction | Transformation chimique induite par l'énergie | Réaction induite par la chaleur à la surface de la tranche |

| Résultat | Film solide haute performance | Isolant de dioxyde de silicium uniforme et pur |

Prêt à construire vos propres films minces haute performance ? Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions CVD avancées pour divers laboratoires. Notre gamme de produits, y compris les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie CVD peut améliorer votre recherche ou votre processus de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses