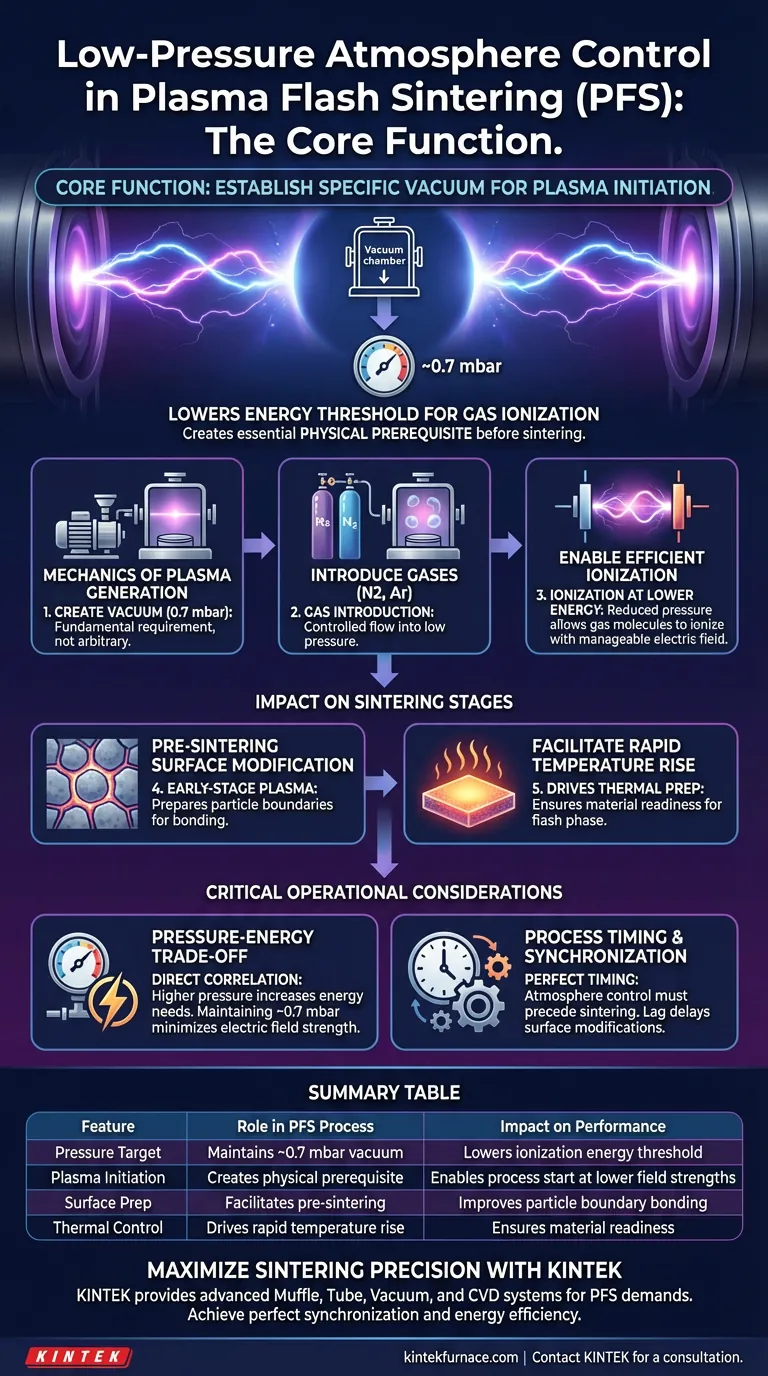

La fonction principale de l'équipement de contrôle de l'atmosphère à basse pression dans le processus de frittage par flash plasma (PFS) est d'établir l'environnement de vide spécifique requis pour initier le plasma. En réduisant la pression de la chambre à environ 0,7 mbar, cet équipement abaisse le seuil d'énergie nécessaire pour ioniser les gaz du processus. Cela crée les conditions physiques essentielles à la génération de plasma avant le début de la phase de frittage proprement dite.

Point clé : Cet équipement ne se contente pas d'éliminer l'air ; il crée une "condition préalable physique" au processus. En maintenant un environnement de basse pression, il permet aux gaz de s'ioniser à des intensités de champ électrique gérables, permettant des modifications de surface cruciales et un chauffage rapide avant le frittage par flash formel.

La mécanique de la génération de plasma

Créer la condition préalable physique

L'objectif principal de l'équipement de contrôle est d'atteindre et de maintenir un état de basse pression spécifique, généralement autour de 0,7 mbar.

Ce niveau de vide n'est pas arbitraire ; c'est l'exigence fondamentale pour que le processus fonctionne. Sans cette condition atmosphérique spécifique, les réactions physiques ultérieures nécessaires au PFS ne peuvent pas être initiées.

Permettre une ionisation efficace

Une fois l'environnement de basse pression établi, des gaz tels que l'azote ou l'argon sont introduits.

La pression réduite joue un rôle essentiel en thermodynamique : elle permet à ces molécules de gaz de s'ioniser à des intensités de champ électrique considérablement plus faibles.

Si la pression était plus élevée, l'énergie nécessaire pour transformer ces gaz en plasma serait prohibitive ou techniquement irréalisable pour le système.

L'impact sur les étapes de frittage

Modification de surface avant frittage

Le plasma généré par ce contrôle de basse pression est actif *avant* que l'événement de frittage par flash formel n'ait lieu.

Ce plasma de stade précoce est responsable de la modification de la surface du matériau. Il prépare les frontières des particules pour la liaison qui se produira plus tard dans le processus.

Faciliter une élévation rapide de la température

Au-delà des effets de surface, l'environnement gazeux ionisé entraîne une élévation rapide de la température.

Cela garantit que le matériau est thermiquement préparé pour la libération d'énergie intense qui caractérise la phase finale de frittage par flash.

Considérations opérationnelles critiques

Le compromis pression-énergie

Il existe une corrélation directe entre la qualité du vide et l'énergie électrique requise.

Si l'équipement ne parvient pas à maintenir la basse pression cible (par exemple, en dépassant 0,7 mbar), l'intensité du champ électrique nécessaire pour déclencher l'ionisation augmente. Cela peut entraîner une contrainte du système ou une incapacité à générer du plasma.

Synchronisation et cadencement du processus

Le contrôle de l'atmosphère doit être parfaitement synchronisé avec le calendrier de frittage.

Étant donné que le plasma doit être généré *avant* le frittage formel, tout retard dans l'atteinte de la pression cible retardera les modifications de surface nécessaires. Cela peut entraîner un chauffage inégal ou un frittage incomplet pendant la phase de flash.

Faire le bon choix pour votre objectif

Pour optimiser vos résultats de frittage par flash plasma, réfléchissez à la manière dont votre contrôle d'atmosphère soutient vos objectifs spécifiques :

- Si votre objectif principal est l'efficacité énergétique : Assurez-vous que votre équipement peut maintenir de manière fiable 0,7 mbar pour minimiser l'intensité du champ électrique requise pour l'ionisation.

- Si votre objectif principal est la qualité du matériau : Vérifiez que l'équipement stabilise l'atmosphère suffisamment tôt pour permettre une modification complète de la surface avant l'événement de flash.

Un contrôle atmosphérique précis est le gardien qui transforme les apports de gaz standard en plasma actif requis pour un frittage haute performance.

Tableau récapitulatif :

| Caractéristique | Rôle dans le processus PFS | Impact sur les performances |

|---|---|---|

| Cible de pression | Maintient un vide d'environ 0,7 mbar | Abaisse le seuil d'énergie d'ionisation |

| Initiation du plasma | Crée la condition préalable physique à l'ionisation des gaz | Permet le démarrage du processus à des intensités de champ plus faibles |

| Préparation de surface | Facilite les modifications avant frittage | Améliore la liaison des frontières des particules |

| Contrôle thermique | Entraîne une élévation de température rapide et uniforme | Assure la préparation du matériau pour la phase de flash |

Maximisez la précision de votre frittage avec KINTEK

Un contrôle atmosphérique précis fait la différence entre un cycle raté et un matériau haute performance. Soutenue par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes avancés de moufle, tube, vide et CVD conçus pour répondre aux exigences rigoureuses du frittage par flash plasma. Que vous ayez besoin d'une solution standard ou d'un four haute température personnalisable pour des besoins de recherche uniques, notre technologie garantit que votre laboratoire atteint une synchronisation et une efficacité énergétique parfaites.

Prêt à améliorer votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Pourquoi un environnement protecteur d'argon de haute pureté est-il nécessaire lors du broyage mécanique de la poudre de Cu-Al2O3 ?

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quel est le but du recuit des couches minces préparées dans un environnement d'argon ? Optimiser la structure et prévenir l'oxydation

- Quels facteurs doivent être pris en compte lors du choix d'un four à atmosphère contrôlée ? Assurez le succès de votre processus grâce à des conseils d'experts

- Quels types de pompes à vide sont utilisés dans les fours à atmosphère sous vide partiel ? Des pompes à palettes rotatives fiables pour un chauffage économique

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Pourquoi la surveillance de la température et de l'atmosphère est-elle essentielle dans les opérations de four ? Assurer la sécurité et la qualité du traitement thermique

- À quoi sert un four à cornue ? Essentiel pour un contrôle atmosphérique et thermique précis