En substance, un four à cornue est utilisé pour le traitement de matériaux à haute température où le contrôle de l'environnement atmosphérique est essentiel. Il utilise une chambre interne scellée, ou cornue, pour isoler le matériau des éléments chauffants du four et de l'air extérieur. Cela permet des traitements précis tels que la cémentation, la nitruration, le frittage et le recuit, garantissant des résultats de haute pureté et de haute qualité sans contamination.

L'avantage fondamental d'un four à cornue n'est pas seulement la chaleur, mais le contrôle. En créant un environnement scellé et isolé, il vous permet de dicter les conditions atmosphériques exactes d'un processus thermique, ce qui est impossible dans un four standard.

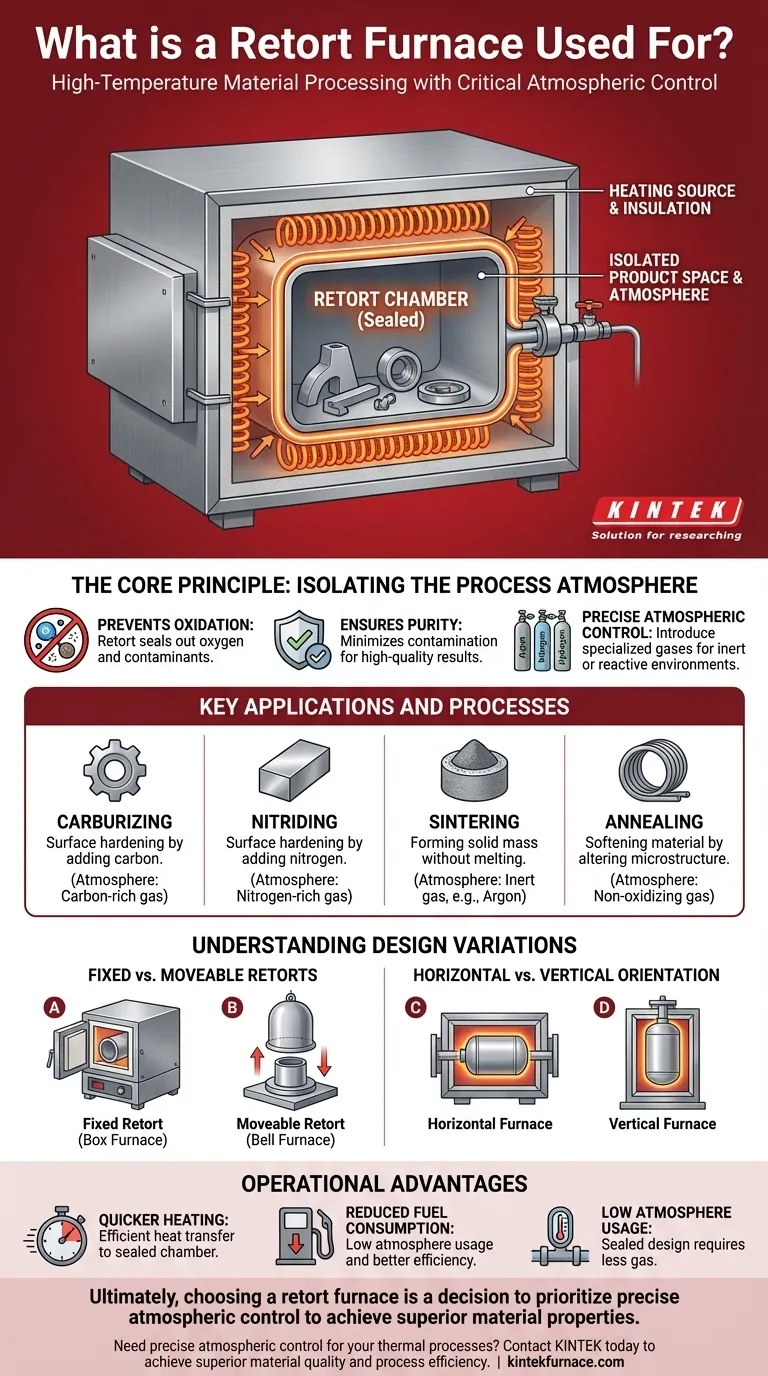

Le principe fondamental : Isoler l'atmosphère du processus

Pour comprendre pourquoi un four à cornue est choisi, vous devez d'abord comprendre le concept de la cornue elle-même. C'est la caractéristique déterminante qui sépare cette technologie des autres méthodes de chauffage.

Qu'est-ce qu'une cornue ?

Une cornue est un récipient scellé, généralement en métal ou en céramique, qui se trouve à l'intérieur du four principal.

Le matériau à traiter est placé à l'intérieur de cette cornue. Le four chauffe ensuite la cornue de l'extérieur, et la chaleur est transférée indirectement au matériau.

Cette conception sépare proprement l'espace du produit de la source de chaleur et de l'isolation du système.

Pourquoi l'isolation est importante pour la qualité du matériau

De nombreux matériaux avancés sont très réactifs à des températures élevées. Les exposer à l'oxygène ou à d'autres contaminants présents dans l'air peut entraîner une oxydation et d'autres réactions chimiques indésirables.

La cornue scellée empêche cela en créant un espace confiné. Cela minimise la contamination et garantit que le produit final répond à des spécifications de qualité et de pureté strictes.

Obtenir un contrôle atmosphérique précis

Le véritable pouvoir de la cornue réside dans la capacité d'introduire une atmosphère spécialisée.

Des gaz tels que l'Argon, l'Azote ou l'Hydrogène peuvent être pompés dans la cornue scellée pour créer un environnement inerte ou réactif adapté au processus. Comme la chambre est scellée, l'utilisation de gaz est extrêmement faible et efficace.

Ce contrôle est essentiel pour les processus qui ajoutent intentionnellement des éléments à la surface d'un matériau, comme l'ajout de carbone (cémentation) ou d'azote (nitruration).

Applications et processus clés

Le contrôle précis de la température et de l'atmosphère rend les fours à cornue indispensables pour plusieurs processus industriels clés.

Durcissement de surface : Cémentation et nitruration

Ces processus impliquent la diffusion d'éléments dans la surface d'une pièce métallique pour augmenter sa dureté et sa durabilité.

Un four à cornue fournit l'environnement parfait pour contenir les gaz riches en carbone ou en azote requis pour ces traitements, garantissant qu'ils interagissent uniformément avec la surface du matériau et sans contamination.

Frittage et recuit

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur sans le faire fondre au point de liquéfaction. Une atmosphère contrôlée et non oxydante est essentielle pour la réussite.

Le recuit implique de chauffer un matériau pour modifier sa microstructure, généralement pour le rendre plus souple et plus malléable. Protéger le matériau de l'oxydation pendant ce processus est crucial pour maintenir sa qualité de surface.

Comprendre les variations de conception

Les fours à cornue ne sont pas une solution universelle. Leur conception peut être adaptée à l'application spécifique, à l'empreinte au sol et aux exigences de chargement d'une installation.

Cornues fixes vs. mobiles

Une cornue peut être fixe à l'intérieur du four, comme dans un four boîte à chargement frontal ou un four fosse à chargement par le haut. Le matériau est chargé directement dans la cornue stationnaire.

Alternativement, la cornue peut faire partie d'un système mobile. Dans un four cloche, par exemple, la chambre de chauffage (la « cloche ») est abaissée sur une base fixe qui contient la cornue et sa charge utile.

Orientation horizontale vs. verticale

Les fours peuvent être construits en configurations horizontales ou verticales. Le choix dépend de la forme des pièces traitées et de la manière dont elles sont le mieux chargées et supportées pendant le cycle de chauffage.

Avantages opérationnels

La conception efficace d'un four à cornue entraîne souvent des temps de chauffage plus rapides grâce à un transfert de chaleur efficace vers la chambre scellée.

Cette efficacité, combinée à la faible utilisation de gaz, peut également se traduire par une consommation de carburant réduite par rapport aux conceptions de fours moins contrôlées.

Faire le bon choix pour votre objectif

La sélection de l'équipement de traitement thermique approprié dépend entièrement du résultat requis pour votre matériau.

- Si votre objectif principal est la pureté maximale et le contrôle atmosphérique : Un four à cornue est le choix définitif pour prévenir l'oxydation et la contamination.

- Si votre objectif principal est la modification de surface (par exemple, la cémentation) : Un four à cornue est essentiel pour contenir les gaz réactifs spécifiques nécessaires au processus.

- Si votre objectif principal est le chauffage général sans besoins atmosphériques stricts : Un four à tirage direct plus simple, sans cornue, peut être une solution plus rentable.

En fin de compte, choisir un four à cornue est une décision de privilégier un contrôle atmosphérique précis pour obtenir des propriétés matérielles supérieures.

Tableau récapitulatif :

| Processus | Fonction clé | Atmosphère requise |

|---|---|---|

| Cémentation | Durcissement de surface par ajout de carbone | Gaz riche en carbone |

| Nitruration | Durcissement de surface par ajout d'azote | Gaz riche en azote |

| Frittage | Formation d'une masse solide sans fusion | Gaz inerte (ex. Argon) |

| Recuit | Adoucissement du matériau par modification de la microstructure | Gaz non oxydant |

Besoin d'un contrôle atmosphérique précis pour vos processus thermiques ? L'expertise de KINTEK en solutions de fours à haute température est votre réponse. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à cornue avancés et une gamme complète de produits—y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour la cémentation, la nitruration, le frittage et plus encore. Contactez-nous dès aujourd'hui pour obtenir une qualité de matériau et une efficacité de processus supérieures. Prendre contact

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène