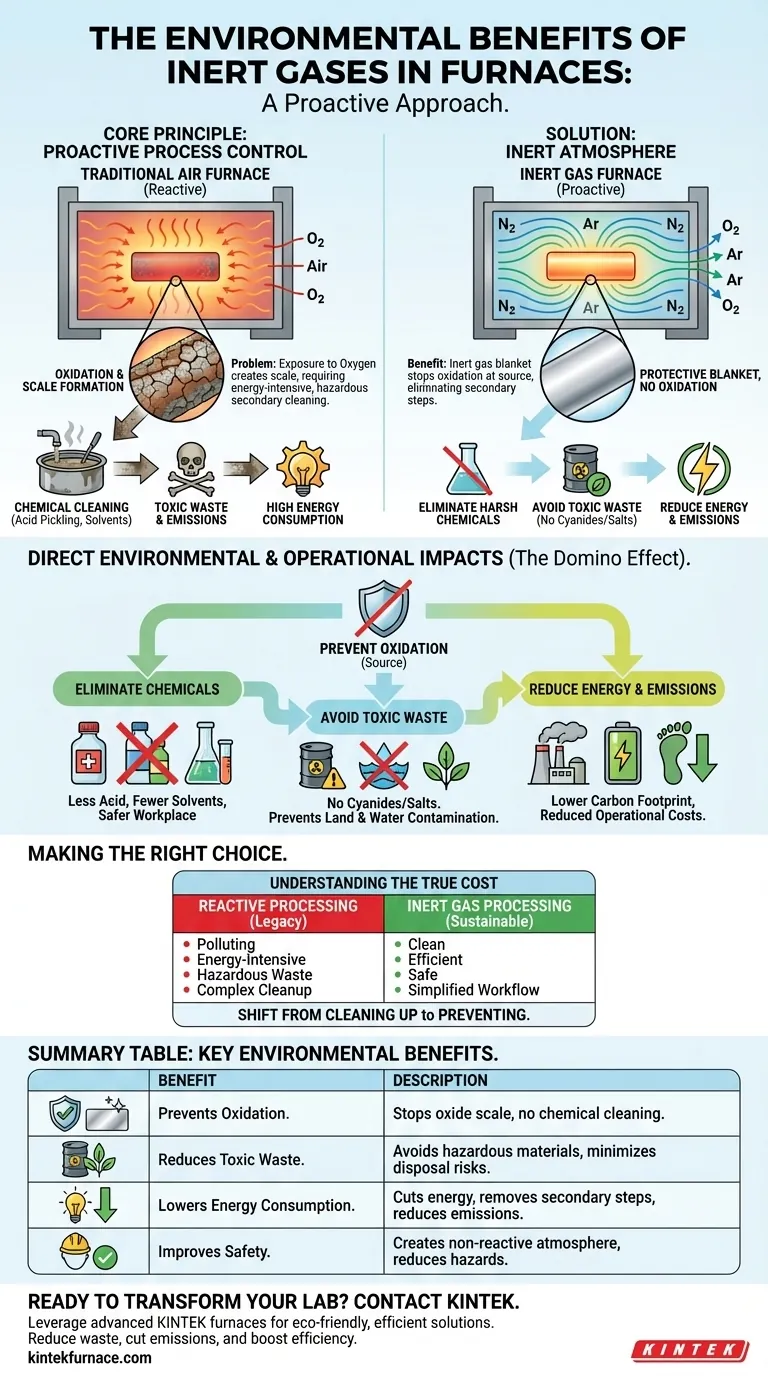

L'avantage environnemental fondamental de l'utilisation de gaz inertes dans les fours est la prévention proactive de l'oxydation. Cet acte unique élimine le besoin de processus ultérieurs, dommageables pour l'environnement, tels que le nettoyage chimique, ce qui réduit à son tour la consommation d'énergie, diminue les émissions et prévient la génération de déchets toxiques.

En passant d'une stratégie réactive de nettoyage de l'oxydation après sa formation à une stratégie proactive de prévention de son apparition, les fabricants peuvent éliminer des catégories entières de matériaux dangereux et de processus énergivores de leurs opérations.

Le principe fondamental : Contrôle proactif des processus

Les fours industriels fonctionnant avec l'air ambiant exposent les matériaux chauffés à l'oxygène, provoquant des réactions chimiques indésirables. Les atmosphères de gaz inerte modifient fondamentalement cette dynamique en créant un environnement contrôlé et non réactif.

Qu'est-ce que l'oxydation dans un four ?

Lorsque les métaux sont chauffés en présence d'oxygène, ils forment une couche de calamine (ou oxyde) à leur surface. Cette calamine est une forme de corrosion qui peut compromettre l'intégrité, les dimensions et la finition du matériau.

L'élimination de cette calamine nécessite des processus secondaires, tels que le décapage acide ou le sablage abrasif, qui ont des coûts environnementaux et financiers importants.

Comment les gaz inertes créent une atmosphère protectrice

Les gaz inertes, le plus souvent l'azote et l'argon, sont utilisés pour purger l'oxygène de la chambre du four. Parce que ces gaz sont chimiquement non réactifs, ils forment une couverture protectrice autour de la pièce.

Cette atmosphère inerte empêche l'oxygène d'atteindre la surface du métal chaud, stoppant ainsi l'oxydation avant même qu'elle ne puisse commencer.

Impacts environnementaux et opérationnels directs

La prévention de l'oxydation à la source crée un effet domino d'avantages environnementaux positifs en simplifiant l'ensemble du flux de production.

Élimination de l'utilisation de produits chimiques agressifs

L'avantage le plus significatif est la réduction ou l'élimination du besoin de produits chimiques agressifs pour éliminer la calamine. Cela signifie moins d'acide, moins de solvants et un lieu de travail plus sûr.

Éviter l'élimination des déchets toxiques

Les méthodes de traitement thermique plus anciennes s'appuyaient parfois sur des processus impliquant des sels toxiques, tels que les cyanures. L'utilisation d'une atmosphère inerte évite complètement ces matériaux dangereux.

Cela élimine l'énorme défi et la responsabilité associés à l'élimination des sels usés, des eaux contaminées et même des équipements contaminés comme les gabarits et les fixations.

Réduction de la consommation d'énergie et des émissions

Les processus de nettoyage post-traitement sont énergivores. En produisant une pièce propre directement à partir du four, vous éliminez l'énergie nécessaire aux étapes secondaires de nettoyage, de lavage et de séchage.

Cette réduction de la consommation d'énergie se traduit directement par une empreinte carbone plus faible et des coûts opérationnels réduits.

Comprendre le véritable coût du traitement réactif

La décision d'utiliser une atmosphère inerte n'est pas seulement une amélioration ; c'est une démarche stratégique pour s'éloigner d'un héritage de dangers environnementaux. Le "compromis" est entre une méthode propre et préventive et une méthode sale et réactive.

Le problème de la contamination des sols et de l'eau

L'élimination des déchets issus des processus de nettoyage chimique et de bains de sel constitue une menace directe pour l'environnement. Des déversements accidentels ou une élimination inappropriée de cyanures et de déchets acides peuvent entraîner une contamination à long terme des sols et de l'eau.

Le fardeau des flux de déchets secondaires

Le traitement réactif crée plusieurs flux de déchets qui doivent être gérés. Cela inclut non seulement les produits chimiques toxiques eux-mêmes, mais aussi l'eau de rinçage contaminée et les déchets de "cémentation en paquet".

Chacun de ces flux ajoute de la complexité, des coûts et des risques environnementaux à l'opération. Le traitement par gaz inerte, par nature, ne génère pratiquement aucun de ces déchets secondaires.

Faire le bon choix pour votre objectif

L'adoption d'une atmosphère de gaz inerte est une décision stratégique qui aligne l'efficacité opérationnelle avec la responsabilité environnementale.

- Si votre objectif principal est d'éliminer les déchets dangereux : L'utilisation d'une atmosphère inerte est le moyen le plus efficace d'éliminer complètement les sels toxiques et les acides corrosifs de votre processus.

- Si votre objectif principal est de réduire votre empreinte carbone : La prévention de l'oxydation élimine les étapes de nettoyage secondaire énergivores, réduisant directement votre consommation d'énergie et les émissions associées.

- Si votre objectif principal est la qualité du produit et l'efficacité : Une atmosphère inerte produit des pièces plus propres avec des propriétés matérielles supérieures, réduisant le travail de reprise et simplifiant l'ensemble de la chaîne de production.

En fin de compte, l'utilisation d'une atmosphère inerte vous permet de construire un processus plus propre, plus sûr et plus efficace à partir de zéro.

Tableau récapitulatif :

| Bénéfice | Description |

|---|---|

| Prévient l'oxydation | Arrête la formation de calamine, éliminant le besoin de nettoyage chimique. |

| Réduit les déchets toxiques | Évite les matériaux dangereux comme les cyanures et les acides, minimisant les risques d'élimination. |

| Diminue la consommation d'énergie | Réduit la consommation d'énergie en supprimant les processus de nettoyage secondaires, ce qui diminue les émissions. |

| Améliore la sécurité | Crée une atmosphère non réactive, réduisant les dangers et la contamination sur le lieu de travail. |

Prêt à transformer votre laboratoire avec des solutions de fours écologiques ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure des solutions précises pour vos besoins expérimentaux uniques, vous aidant à réduire les déchets, à diminuer les émissions et à améliorer l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de durabilité !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique