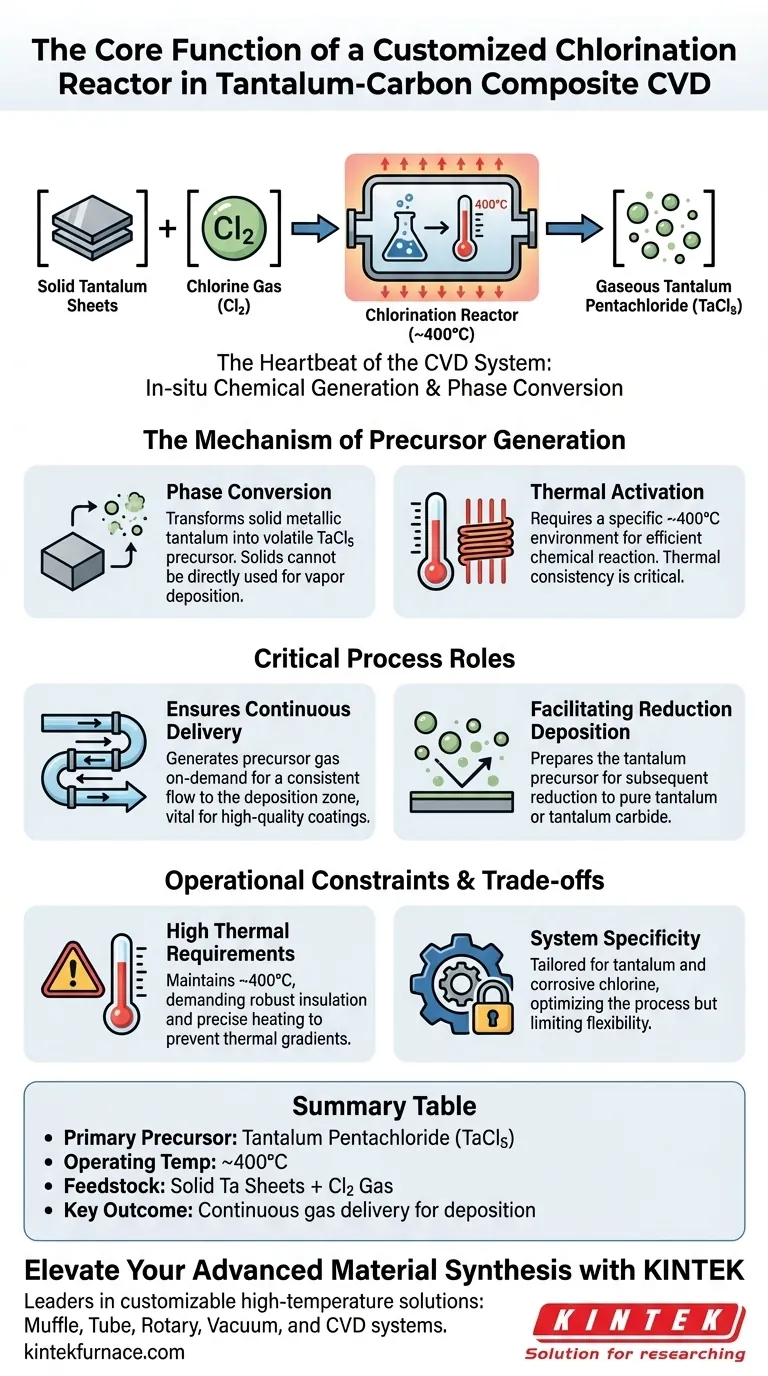

La fonction principale d'un réacteur de chloration personnalisé est d'agir comme un générateur chimique in-situ qui convertit le tantale métallique solide en un précurseur gazeux utilisable. En faisant réagir des feuilles de tantale avec du chlore gazeux dans un environnement contrôlé à environ 400°C, le système synthétise le pentachlorure de tantale (TaCl5), le composé volatil essentiel requis pour initier le processus de dépôt chimique en phase vapeur (CVD).

Le réacteur de chloration comble le fossé entre le stockage des matières premières et le dépôt en transformant chimiquement le métal solide stable en un flux gazeux réactif. Cette conversion est le prérequis pour obtenir un flux continu et contrôlé de matière pour la création de composites tantale-carbone.

Le Mécanisme de Génération des Précurseurs

Conversion de Phase

Le principal défi technique de ce processus CVD est que le matériau source, le tantale métallique, existe sous forme de feuille solide. Les solides ne peuvent pas être directement utilisés pour le dépôt en phase vapeur.

Le réacteur de chloration résout ce problème en facilitant une réaction chimique qui modifie l'état physique du matériau. Il facilite l'interaction entre le tantale solide et le chlore gazeux pour produire du pentachlorure de tantale (TaCl5).

Activation Thermique

Cette conversion chimique n'est pas spontanée à température ambiante ; elle nécessite une énergie thermique importante pour se dérouler efficacement.

Le réacteur est conçu pour maintenir un environnement spécifique à haute température, généralement autour de 400°C. Cette cohérence thermique est essentielle pour garantir que la réaction se déroule à une vitesse qui correspond à la demande du processus de dépôt.

Rôles Critiques du Processus

Assurer une Alimentation Continue

La cohérence est vitale pour des revêtements CVD de haute qualité. Les fluctuations dans l'approvisionnement en précurseurs peuvent entraîner des défauts ou une épaisseur irrégulière dans le composite final.

Le réacteur personnalisé permet une alimentation continue en gaz. En générant le gaz précurseur à la demande à partir d'un stock solide, le système maintient un flux constant de réactifs vers la zone de dépôt.

Faciliter le Dépôt par Réduction

La génération de TaCl5 n'est que la première étape ; c'est un composé intermédiaire conçu pour être réduit ultérieurement.

En créant ce précurseur chloré spécifique, le réacteur prépare le tantale pour le processus de dépôt par réduction ultérieur. Le gaz TaCl5 est chimiquement prêt à être débarrassé de ses atomes de chlore et déposé sous forme de tantale pur ou de carbure de tantale en aval.

Contraintes Opérationnelles et Compromis

Exigences Thermiques Élevées

Bien qu'essentiel pour la réaction, le maintien d'un environnement à 400°C entraîne des coûts énergétiques supplémentaires et des contraintes matérielles.

Le système nécessite une isolation robuste et des éléments chauffants précis pour éviter les gradients thermiques. Une baisse de température pourrait ralentir la génération de TaCl5, tandis qu'une chaleur excessive pourrait endommager les composants du réacteur.

Spécificité du Système

Le réacteur est décrit comme « personnalisé », indiquant qu'il est spécifiquement adapté à la géométrie des feuilles de tantale et à la nature corrosive du chlore gazeux.

Cette personnalisation optimise le processus mais limite la flexibilité. L'équipement est construit sur mesure pour cette voie chimique spécifique et peut ne pas être facilement adaptable à d'autres précurseurs ou métaux sans modifications importantes.

Faire le Bon Choix pour Votre Processus

Comprendre le rôle du réacteur de chloration vous permet d'optimiser votre système CVD en termes d'efficacité et de qualité.

- Si votre objectif principal est la Stabilité du Processus : Privilégiez le contrôle thermique du réacteur pour garantir que le point de consigne de 400°C ne fluctue jamais, assurant ainsi un flux constant de TaCl5.

- Si votre objectif principal est le Rendement des Précurseurs : Assurez-vous que la conception du réacteur maximise la surface de contact entre le chlore gazeux et les feuilles de tantale métallique.

Un réacteur de chloration bien réglé est le cœur du système CVD, transformant le métal statique en flux dynamique requis pour la fabrication de composites avancés.

Tableau Récapitulatif :

| Caractéristique | Fonction dans le Réacteur de Chloration |

|---|---|

| Précurseur Principal | Pentachlorure de Tantale (TaCl5) |

| Température de Fonctionnement | Environ 400°C |

| Matériau d'Alimentation | Feuilles de Tantale Solide + Chlore Gazeux |

| Résultat Clé | Alimentation continue en gaz pour le dépôt en phase vapeur |

| Rôle du Processus | Génération chimique in-situ et conversion de phase |

Élevez Votre Synthèse de Matériaux Avancés avec KINTEK

La génération précise de précurseurs est l'épine dorsale des revêtements CVD de haute qualité. En tant que leader des solutions de haute température pour laboratoire, KINTEK offre l'expertise en R&D et l'excellence de fabrication dont votre installation a besoin. Nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre aux exigences thermiques et chimiques spécifiques de vos recherches uniques.

Que vous développiez des composites tantale-carbone ou exploriez de nouvelles voies chimiques, nos ingénieurs sont prêts à vous aider à optimiser la stabilité et le rendement de votre processus.

Prêt à concevoir votre solution CVD personnalisée ? Contactez-nous dès aujourd'hui pour parler à un spécialiste !

Guide Visuel

Références

- Junyu Zhu, Haohong Jiang. Fabrication and mechanical properties of porous tantalum carbon composites by chemical vapor deposition. DOI: 10.1038/s41598-025-86680-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Les gens demandent aussi

- Pourquoi le contrôle de débit de gaz de haute précision est-il essentiel pour le CVD du graphène-palladium ? Maîtriser le contrôle de la qualité des matériaux

- Quelles sont les plages de températures typiques des procédés HT CVD et MT CVD ? Optimisez les performances de votre revêtement

- Quels sont les avantages des revêtements CVD ? Atteindre des performances supérieures pour les géométries complexes

- Quels sont les principaux composants d'une chambre de réaction CVD ? Pièces essentielles pour un dépôt de couches minces précis

- Quels facteurs sont importants pour maximiser la performance des revêtements CVD ? Obtenez une qualité et une durabilité de revêtement supérieures

- Qu'est-ce qu'un réacteur de dépôt chimique en phase vapeur (CVD) ? Construire des films minces haute performance atome par atome

- Quels sont les avantages économiques d'un système de carbonisation CVD intégré ? Réduction de 90 % du temps de production

- Quelles sont les fonctions principales du flux d'argon (Ar) de haute pureté lors de la synthèse de Mn2P4O12 ? Rôles clés du CVD