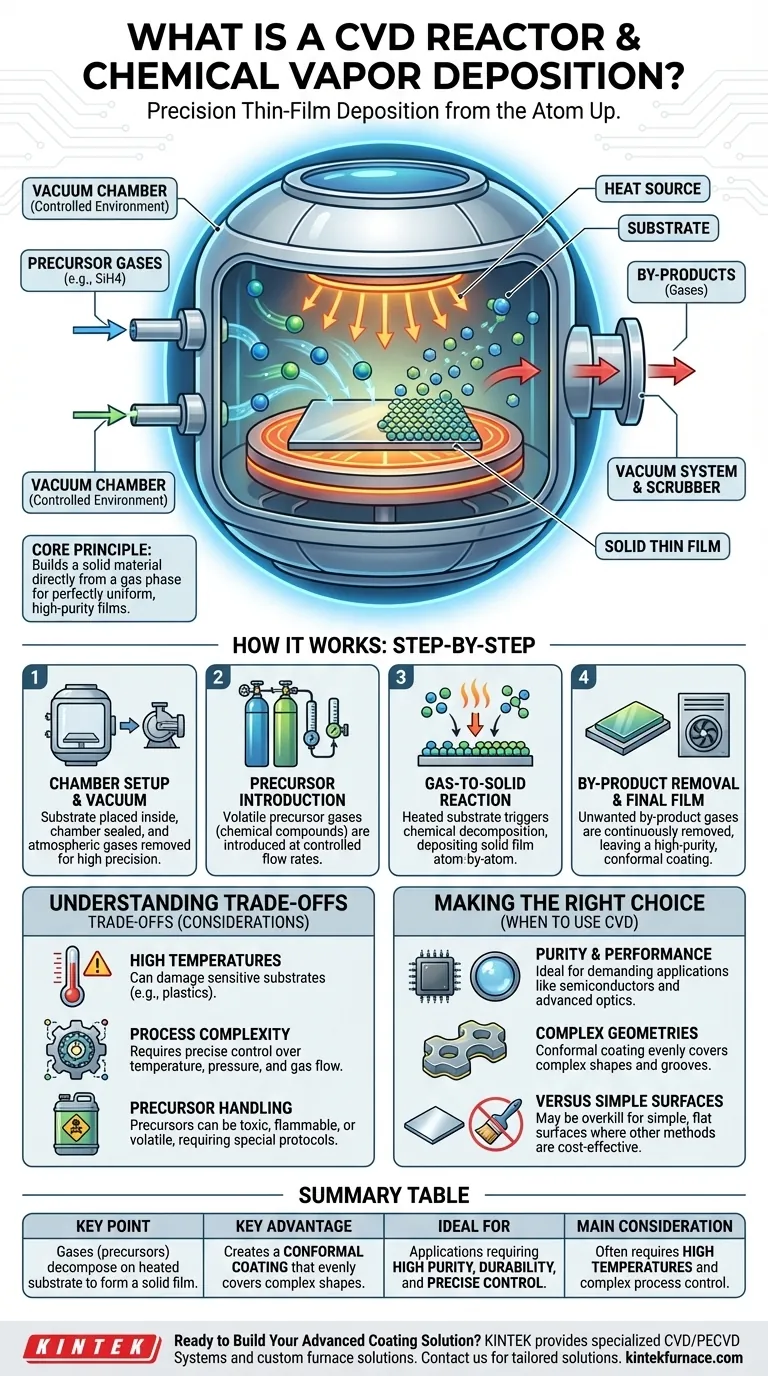

À la base, un réacteur de dépôt chimique en phase vapeur (CVD) est une chambre hautement contrôlée utilisée pour appliquer un film solide ultra-mince et haute performance sur une surface. Le processus fonctionne en introduisant des gaz réactifs spécifiques (précurseurs) dans la chambre à vide, où ils se décomposent et se déposent sur un objet chauffé (substrat) atome par atome. Cette méthode crée des revêtements exceptionnellement purs et durables avec un contrôle précis de l'épaisseur et de la composition.

Le principe fondamental du CVD n'est pas d'appliquer un revêtement liquide, mais de construire un matériau solide directement à partir d'une phase gazeuse. Cela permet la création de films parfaitement uniformes et de haute pureté sur les surfaces les plus complexes, ce qui en fait une technologie fondamentale dans des domaines tels que la fabrication de semi-conducteurs.

Comment fonctionne un réacteur CVD : une explication étape par étape

Pour comprendre le CVD, il est préférable de décomposer le processus en ses composants et étapes essentiels. L'ensemble de l'opération se déroule dans l'environnement hautement contrôlé du réacteur CVD.

La chambre de réaction : un environnement contrôlé

Le processus commence par le placement de l'objet à revêtir, connu sous le nom de substrat, à l'intérieur de la chambre de réaction. La chambre est ensuite scellée et un vide est créé, éliminant les gaz atmosphériques.

Cet environnement sous vide est essentiel car il garantit que seuls les gaz réactifs prévus sont présents, empêchant la contamination et permettant au processus de se dérouler avec une grande précision.

Les précurseurs : des éléments constitutifs gazeux

Ensuite, un ou plusieurs gaz précurseurs volatils sont introduits dans la chambre à un débit précisément contrôlé. Ces gaz sont des composés chimiques sélectionnés spécifiquement parce qu'ils contiennent les atomes nécessaires au revêtement final.

Par exemple, pour déposer un film de silicium, un gaz précurseur comme le silane (SiH4) pourrait être utilisé.

La réaction : du gaz au solide

Le substrat à l'intérieur de la chambre est chauffé à une température spécifique et élevée. Cette chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique.

Les gaz précurseurs se décomposent sur ou près de la surface chaude du substrat. Le matériau solide souhaité du gaz se dépose ensuite sur le substrat, formant un film mince solide.

Les sous-produits et le film final

La réaction chimique crée également des sous-produits volatils, qui sont des gaz indésirables. Ceux-ci sont continuellement éliminés de la chambre par le système de circulation des gaz.

Le résultat est un film de haute pureté, dense et exceptionnellement uniforme, chimiquement lié à la surface du substrat. Étant donné que le dépôt se produit à partir d'une phase gazeuse, le revêtement est conforme, ce qui signifie qu'il couvre uniformément toutes les zones exposées, y compris les rainures complexes et les géométries complexes.

Comprendre les compromis

Bien que puissant, le processus CVD implique des considérations et des limitations opérationnelles spécifiques qu'il est important de comprendre.

Exigences de haute température

La méthode la plus courante, le CVD thermique, repose sur des températures élevées pour entraîner la réaction chimique. Ces températures élevées peuvent endommager ou altérer certains substrats, tels que les plastiques ou les métaux à bas point de fusion, limitant les types de matériaux pouvant être revêtus.

Complexité du processus

Un système CVD est un équipement sophistiqué. L'obtention d'un film de haute qualité et reproductible nécessite un contrôle précis de plusieurs variables simultanément, y compris la température, la pression et les débits de gaz. Cette complexité peut se traduire par des coûts d'équipement et d'exploitation plus élevés.

Manipulation des précurseurs et des sous-produits

Les gaz précurseurs utilisés en CVD peuvent être volatils, toxiques ou inflammables, nécessitant des protocoles de stockage et de manipulation spécialisés. De même, les sous-produits gazeux doivent être gérés et traités en toute sécurité avant de pouvoir être évacués.

Faire le bon choix pour votre objectif

Le CVD est un processus spécialisé choisi pour ses capacités uniques. Votre décision de l'utiliser doit être basée sur les exigences spécifiques de votre produit final.

- Si votre objectif principal est la pureté et la performance des matériaux : le CVD est un choix exceptionnel pour produire des films de haute qualité pour des applications exigeantes comme les semi-conducteurs et l'optique avancée.

- Si votre objectif principal est de revêtir une pièce complexe ou délicate : la capacité du CVD à créer un revêtement parfaitement conforme le rend supérieur à de nombreuses méthodes de dépôt en ligne de mire.

- Si votre objectif principal est le revêtement rentable d'une surface simple et plane : vous constaterez peut-être que les températures élevées et la complexité du CVD sont inutiles, et que d'autres méthodes de dépôt pourraient être plus appropriées.

En fin de compte, le dépôt chimique en phase vapeur permet aux ingénieurs et aux scientifiques de construire des matériaux à partir de l'atome, permettant la création de composants aux propriétés précisément adaptées.

Tableau récapitulatif :

| Aspect | Point clé |

|---|---|

| Processus | Les gaz (précurseurs) se décomposent sur un substrat chauffé pour former un film solide. |

| Avantage clé | Crée un revêtement conforme qui couvre uniformément les formes complexes. |

| Idéal pour | Applications nécessitant une grande pureté, une durabilité et un contrôle précis (par exemple, les semi-conducteurs). |

| Considération principale | Nécessite souvent des températures élevées et un contrôle précis des paramètres du processus. |

Prêt à construire votre solution de revêtement avancée ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, y compris les systèmes CVD/PECVD spécialisés, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques en matière de dépôt de films minces.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre des performances matérielles supérieures avec une solution de réacteur CVD sur mesure.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température