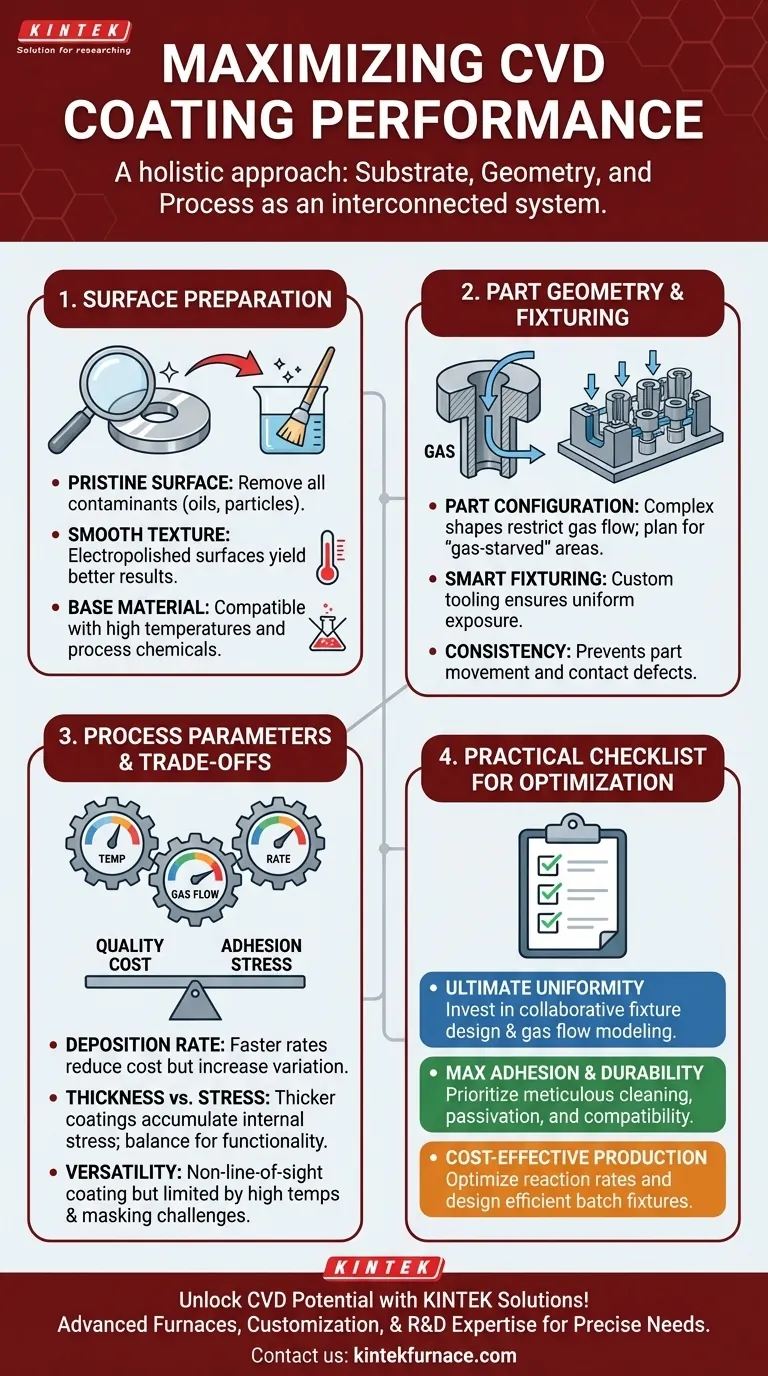

Pour maximiser la performance d'un revêtement par dépôt chimique en phase vapeur (CVD), vous devez contrôler systématiquement trois domaines critiques : l'état initial de la pièce, sa conception physique et sa manipulation, et les paramètres spécifiques du processus de dépôt lui-même. Le succès dépend d'une préparation méticuleuse de la surface, d'un montage intelligent pour assurer une exposition uniforme, et de l'équilibrage des variables du processus comme la température et le débit de gaz pour atteindre l'épaisseur et l'adhérence souhaitées sans introduire de contraintes.

L'obtention d'un revêtement CVD haute performance n'est pas le résultat d'un seul ajustement. C'est l'aboutissement d'une approche holistique qui traite le substrat, la géométrie du composant et le processus chimique comme un système interconnecté.

La base : Préparation du substrat et de la surface

Le revêtement final est fondamentalement lié au substrat, faisant de l'état initial de la surface le point de départ le plus critique pour le succès.

Pourquoi l'état de surface est primordial

Une surface impeccable est non négociable. Tout contaminant, des huiles aux particules microscopiques, doit être soigneusement éliminé avant que la pièce n'entre dans la chambre de revêtement.

La texture de la surface joue également un rôle important. Les surfaces plus lisses et électropolies donnent généralement des résultats de revêtement plus cohérents et fiables que les surfaces rugueuses ou irrégulières.

Le rôle du matériau de base

Les températures élevées requises pour le processus CVD (souvent plusieurs centaines de degrés Celsius) limitent les types de matériaux de base qui peuvent être revêtus sans se déformer ou altérer leurs propriétés.

De plus, le matériau de base est un participant actif dans la réaction chimique. Différents matériaux, tels que l'acier inoxydable standard par rapport aux alliages plus exotiques, peuvent réagir différemment avec les gaz précurseurs, influençant l'adhérence et la structure finale du revêtement.

Le plan : Géométrie de la pièce et montage

La forme et la manière dont une pièce est maintenue à l'intérieur du réacteur ont un impact direct sur la qualité et l'uniformité du revêtement final.

Comment la configuration de la pièce dicte l'uniformité

Le CVD repose sur des gaz précurseurs circulant autour de la pièce pour déposer le revêtement. Les géométries complexes avec des caractéristiques telles que des alésages étroits, des crevasses profondes ou des trous borgnes peuvent restreindre ce flux de gaz.

Ces zones "privées de gaz" recevront intrinsèquement un revêtement plus fin que les surfaces exposées et ouvertes. Comprendre et anticiper cet effet est crucial pour les pièces aux conceptions complexes.

Le montage : Le héros méconnu de la cohérence

Le montage est l'outillage personnalisé qui maintient les pièces solidement à l'intérieur du réacteur CVD. Son importance ne peut être surestimée.

Une conception de montage appropriée garantit que chaque pièce est maintenue dans la position optimale pour une exposition uniforme aux gaz, évitant ainsi les variations d'une pièce à l'autre. Elle empêche également les pièces de bouger ou de se toucher, ce qui entraînerait des défauts et des incohérences dans le revêtement. Un montage efficace est un investissement direct dans la qualité et la répétabilité.

Comprendre les compromis inhérents

Maximiser un aspect de la performance CVD nécessite souvent de faire des compromis sur un autre. Comprendre ces compromis est essentiel pour prendre des décisions éclairées.

Qualité vs Coût et Vitesse

Le taux de réaction du revêtement est un levier principal pour équilibrer le temps, le coût et la qualité. Un processus de dépôt plus rapide peut réduire le temps de cycle et les coûts, mais il peut également entraîner une plus grande variation de l'épaisseur du revêtement sur la pièce.

Des cycles de dépôt plus lents et plus contrôlés produisent généralement un film plus uniforme et de meilleure qualité, mais à un coût par pièce plus élevé.

Adhésion vs Contrainte interne

Le CVD crée une liaison chimique exceptionnellement forte, ce qui se traduit par une adhérence supérieure au substrat. Cependant, à mesure que le film de revêtement s'épaissit, des contraintes internes s'accumulent également.

Si le revêtement devient trop épais, cette contrainte interne peut dépasser la résistance du matériau, entraînant des fissures ou un décollement. Par conséquent, l'épaisseur du film est toujours un équilibre entre les propriétés fonctionnelles souhaitées et les limites physiques de la contrainte.

Polyvalence vs Contraintes du processus

L'une des plus grandes forces du CVD est sa nature non-en-ligne de mire, lui permettant de revêtir uniformément des surfaces internes et externes complexes.

Cependant, les températures de processus élevées peuvent limiter les choix de substrats, et le masquage efficace de zones spécifiques d'une pièce pour empêcher le revêtement peut être significativement plus difficile qu'avec d'autres méthodes comme le dépôt physique en phase vapeur (PVD).

Une liste de contrôle pratique pour maximiser la performance

Utilisez votre objectif d'ingénierie principal pour concentrer vos efforts d'optimisation là où ils auront le plus grand impact.

- Si votre objectif principal est l'uniformité ultime sur une pièce complexe : Investissez massivement dans la conception collaborative de montages et la modélisation du comportement du flux de gaz.

- Si votre objectif principal est une adhérence et une durabilité maximales : Priorisez le pré-nettoyage méticuleux, la passivation de surface et la confirmation de la compatibilité chimique substrat-revêtement.

- Si votre objectif principal est une production de masse rentable : Concentrez-vous sur l'optimisation des taux de réaction et la conception de montages par lots qui maximisent la capacité de la chambre sans compromettre la qualité.

En traitant ces facteurs comme un système intégré, vous pouvez transformer le CVD d'un processus complexe en un outil de fabrication prévisible et puissant.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Préparation du substrat et de la surface | Surface impeccable, compatibilité des matériaux, limites de haute température |

| Géométrie et montage de la pièce | Flux de gaz uniforme, conception du montage pour la cohérence, gestion des formes complexes |

| Paramètres du processus de dépôt | Température, débit de gaz, contrôle de l'épaisseur, gestion du stress |

| Compromis | Qualité vs coût, adhésion vs contrainte, polyvalence vs contraintes |

Libérez tout le potentiel de vos processus CVD avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que CVD/PECVD, à moufle, tubulaires, rotatifs, sous vide et à atmosphère. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant la performance, la durabilité et l'efficacité du revêtement. Prêt à améliorer vos résultats ? Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue