Le contrôle de débit de gaz de haute précision est le facteur déterminant pour définir la qualité structurelle des composites graphène-palladium. Il agit comme le régulateur principal de la réaction chimique, gérant strictement le rapport et la vitesse du méthane (CH4) et de l'hélium (He) pour dicter le nombre spécifique de couches de graphène et assurer une couverture continue et uniforme sur le substrat de palladium.

Dans le dépôt chimique en phase vapeur (CVD), la différence entre un composite haute performance et un matériau défectueux réside dans la stabilité de la phase gazeuse. Une régulation précise du débit empêche un dépôt de carbone erratique, assurant la cohérence électrique et mécanique requise pour les applications de matériaux avancés.

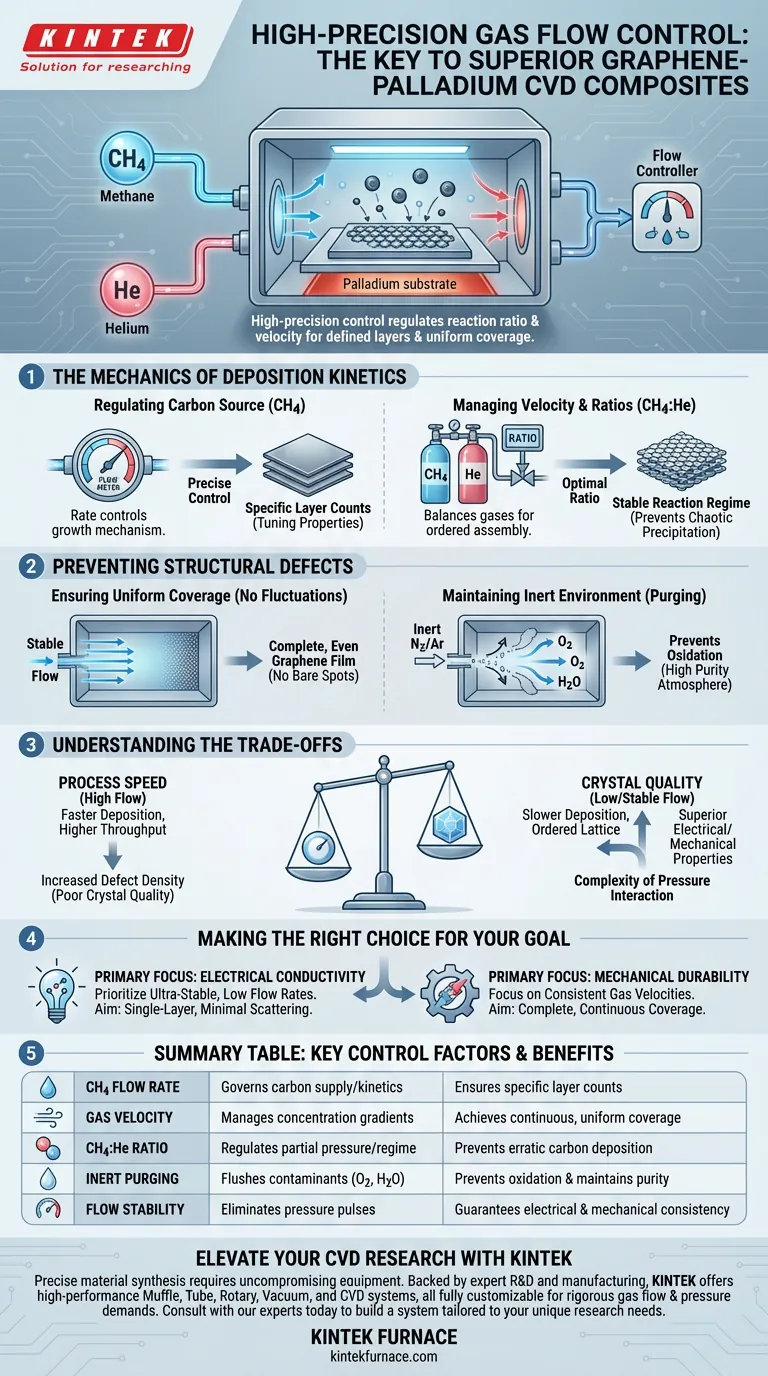

La mécanique de la cinétique de dépôt

Régulation de l'apport de la source de carbone

Dans le processus CVD graphène-palladium, le méthane sert généralement de matière première carbonée. Le débit auquel ce carbone est fourni est la variable directe contrôlant le mécanisme de croissance.

Si le débit est trop élevé, les atomes de carbone peuvent se déposer trop rapidement, entraînant une croissance multicouche incontrôlée. Inversement, un contrôle de précision permet la synthèse de nombres de couches spécifiques, ce qui est essentiel pour ajuster les propriétés du matériau.

Gestion de la vitesse et des rapports des gaz

Il ne suffit pas d'introduire simplement du gaz dans la chambre ; la vitesse et le rapport des gaz doivent être équilibrés.

La référence principale met en évidence la relation critique entre le méthane et l'hélium. L'hélium agit souvent comme un gaz porteur ou diluant, aidant à gérer la pression partielle de la source de carbone. Le maintien d'un rapport exact garantit que la réaction reste dans un régime favorable à l'assemblage atomique ordonné plutôt qu'à une précipitation chaotique.

Prévention des défauts structurels

Assurer une couverture uniforme

Un substrat de palladium nécessite un apport constant de réactifs pour obtenir un revêtement homogène. Les fluctuations du débit de gaz créent des gradients de concentration dans le four.

Ces gradients entraînent un dépôt inégal, où certaines zones du substrat reçoivent trop de carbone tandis que d'autres restent nues. Les contrôleurs de haute précision éliminent ces pulsations, garantissant que le film de graphène couvre la surface du palladium de manière complète et uniforme.

Maintien d'un environnement inerte

Bien que la réaction principale implique le méthane et l'hélium, des données supplémentaires suggèrent l'importance plus large de l'exclusion des contaminants. Les systèmes de débit de précision sont souvent utilisés pour introduire des gaz inertes comme l'azote ou l'argon pendant les phases de chauffage.

Ce flux positif de gaz inerte aide à évacuer l'oxygène et la vapeur d'eau. En contrôlant strictement ce débit "de fond", vous évitez l'oxydation du porteur de carbone ou du substrat, ce qui compromettrait autrement la pureté de l'atmosphère réactionnelle.

Comprendre les compromis

Vitesse du processus vs. Qualité du cristal

Il y a souvent une tension entre le taux de production et la qualité du réseau cristallin.

Des débits de gaz plus élevés peuvent accélérer le processus de dépôt, augmentant le débit. Cependant, cela se fait souvent au détriment d'une densité de défauts accrue, car les atomes de carbone ont moins de temps pour diffuser et trouver leurs positions idéales dans le réseau.

Complexité de l'interaction de pression

Le contrôle du débit ne peut être considéré isolément ; il est intrinsèquement lié à la pression de la chambre.

Comme indiqué dans des contextes CVD plus larges, les systèmes de vide fonctionnent en tandem avec les contrôleurs de débit pour maintenir un environnement stable. La modification du débit de gaz a inévitablement un impact sur la pression de la chambre, nécessitant une boucle de contrôle sophistiquée pour maintenir les conditions de basse pression spécifiques nécessaires à une croissance de film uniforme.

Faire le bon choix pour votre objectif

Pour optimiser votre processus CVD graphène-palladium, alignez votre stratégie de contrôle de débit avec vos exigences matérielles spécifiques :

- Si votre objectif principal est la conductivité électrique : Privilégiez des débits ultra-stables et faibles pour obtenir du graphène monocouche avec un minimum de centres de diffusion.

- Si votre objectif principal est la durabilité mécanique : Concentrez-vous sur la garantie de vitesses de gaz constantes pour assurer une couverture complète et continue du substrat de palladium sans lacunes.

En fin de compte, la fiabilité de votre matériau composite est le reflet direct de la stabilité de votre système d'alimentation en gaz.

Tableau récapitulatif :

| Facteur de contrôle | Impact sur le composite graphène-palladium | Bénéfice clé |

|---|---|---|

| Débit de CH4 | Gouverne l'apport de carbone et la cinétique de dépôt | Assure des nombres de couches spécifiques |

| Vitesse des gaz | Gère les gradients de concentration dans le four | Permet une couverture continue et uniforme |

| Rapport CH4:He | Régule la pression partielle et le régime de réaction | Prévient le dépôt de carbone erratique |

| Purge inerte | Évacue l'oxygène et la vapeur d'eau de la chambre | Prévient l'oxydation et maintient la pureté |

| Stabilité du débit | Élimine les pulsations de pression et les fluctuations | Garantit la cohérence électrique et mécanique |

Élevez votre recherche CVD avec KINTEK

La synthèse précise des matériaux nécessite un équipement sans compromis. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences rigoureuses de débit de gaz et de pression du développement de composites avancés.

Que vous optimisiez la conductivité électrique ou la durabilité mécanique, nos fours de laboratoire spécialisés à haute température offrent la stabilité que vos matériaux méritent. Consultez nos experts dès aujourd'hui pour construire un système adapté à vos besoins de recherche uniques.

Guide Visuel

Références

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Les gens demandent aussi

- Quelles sont les limites ou les défis du procédé CVD ? Comprendre les principaux obstacles pour prendre de meilleures décisions

- Quelles sont les applications biomédicales du CVD ? Améliorer la sécurité et la longévité des dispositifs médicaux

- Quelles sont quelques applications du CVD ? Déverrouillez la précision dans l'électronique, l'aérospatiale et les matériaux

- Comment un système CVD facilite-t-il la synthèse de graphène in-situ ? Revêtements de haute qualité pour l'électronique flexible

- Quel est le principe de fonctionnement de l'équipement de déposition de phase vapeur (VPA) ? Maîtriser les revêtements thermiques haute performance

- Quelle est la fonction principale d'un système CVD dans la synthèse de Fe/MWCNT ? Intégration de nanostructures de haute précision

- Pourquoi un four RTP est-il utilisé pour les couches minces de sélénium ? Maîtrisez la récupération de précision grâce au traitement thermique rapide

- Quels types de matériaux peuvent être produits par dépôt chimique en phase vapeur (CVD) ? Découvrez des couches minces polyvalentes et des matériaux avancés