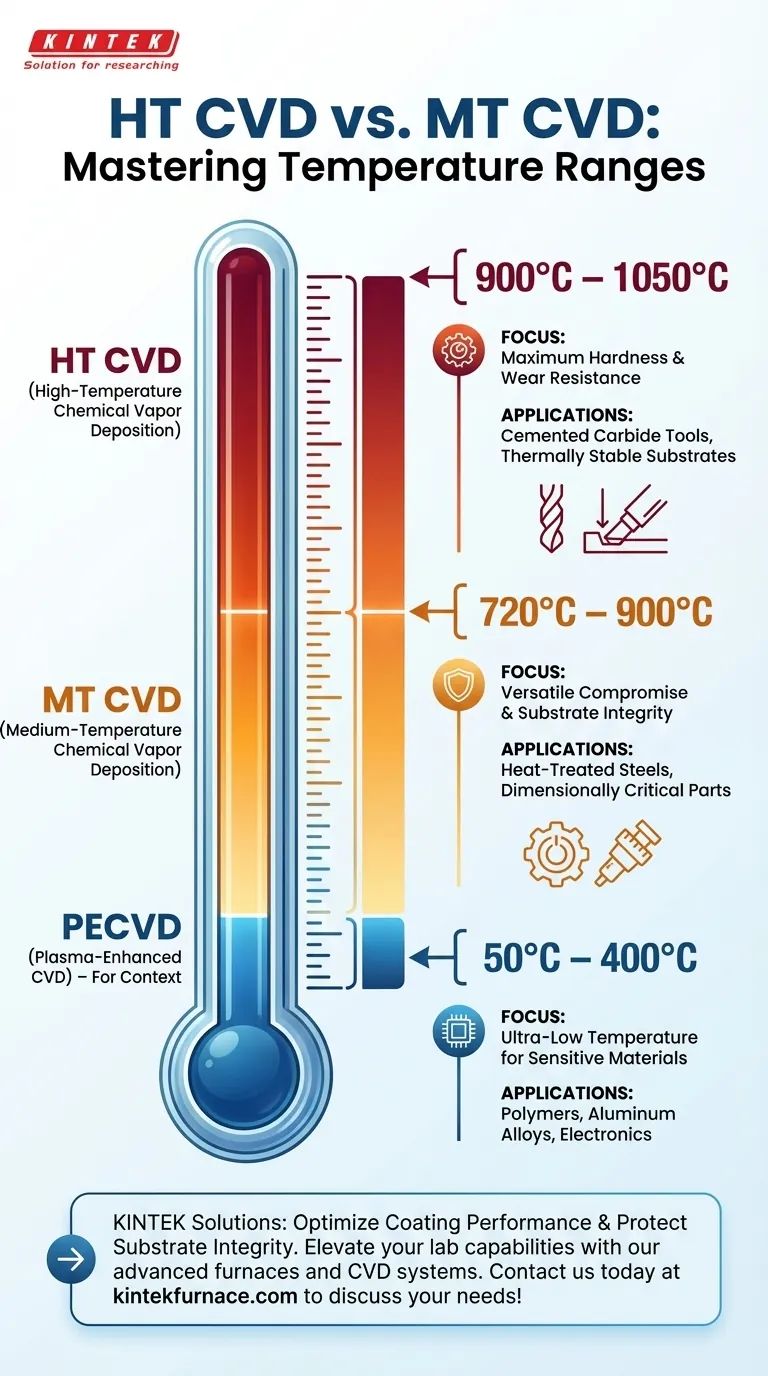

En bref, le dépôt chimique en phase vapeur à haute température (HT CVD) fonctionne entre 900°C et 1050°C, tandis que les procédés à température moyenne (MT CVD) s'effectuent dans une plage inférieure de 720°C à 900°C. Cette différence de température est le facteur le plus important pour déterminer le procédé adapté à une application donnée, car elle dicte le compromis entre la performance de revêtement ultime et la stabilité thermique de la pièce revêtue.

Le choix entre HT CVD et MT CVD ne dépend pas de celui qui est « meilleur », mais de celui qui est approprié. C'est une décision d'ingénierie fondamentale qui équilibre le besoin d'un revêtement haute performance avec le risque d'endommager le matériau sous-jacent (le substrat) par une chaleur excessive.

Le Rôle de la Température dans le Dépôt Chimique en Phase Vapeur

Pour comprendre la différence entre les procédés HT et MT, vous devez d'abord saisir pourquoi la température est si critique dans le CVD.

Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ?

Le CVD est un procédé utilisé pour appliquer des revêtements haute performance sur une surface. En termes simples, des gaz précurseurs sont introduits dans une chambre de réacteur contenant la pièce à revêtir. La chaleur fournit l'énergie nécessaire pour déclencher des réactions chimiques dans les gaz, provoquant la formation et le dépôt d'un matériau solide — le revêtement — sur la surface de la pièce.

Pourquoi la Chaleur est le Moteur Principal

La température du procédé est le principal « levier » que contrôle l'ingénieur. Elle dicte directement l'énergie disponible pour les réactions chimiques.

Des températures plus élevées conduisent généralement à des revêtements plus denses, plus cristallins et mieux liés, avec une dureté et une résistance à l'usure supérieures. Cependant, cette chaleur est également appliquée à la pièce sous-jacente, ce qui peut avoir des conséquences significatives.

Comparaison HT CVD vs. MT CVD

La distinction entre le CVD à haute température et à température moyenne résulte directement de l'équilibre entre la qualité du revêtement et l'intégrité du substrat.

HT CVD : La Norme Originale

Fonctionnant entre 900°C et 1050°C, le HT CVD est la méthode classique pour créer des revêtements exceptionnellement durs et résistants à l'usure. Cette chaleur intense favorise la formation de couches très stables et bien adhérées.

C'est la méthode privilégiée pour les matériaux qui ne sont pas sensibles aux températures élevées, tels que les outils de coupe en carbure cimenté, où la performance maximale est l'objectif principal.

MT CVD : Le Compromis Polyvalent

Le MT CVD a été développé spécifiquement pour revêtir des matériaux qui ne peuvent pas supporter la chaleur extrême du procédé HT. En fonctionnant dans une plage inférieure de 720°C à 900°C, il ouvre la technologie CVD à une plus grande variété de substrats.

Ceci est crucial pour les aciers traités thermiquement et autres alliages qui perdraient leur dureté, leur ténacité ou leur précision dimensionnelle soigneusement conçues s'ils étaient exposés aux températures du HT CVD. Les revêtements résultants offrent toujours d'excellentes performances, faisant du MT CVD un pilier polyvalent de l'industrie.

Comprendre les Compromis

Choisir une température de procédé est un exercice de gestion des priorités concurrentes. Le « coût » d'un revêtement supérieur peut être l'endommagement du composant qu'il est censé protéger.

L'Intégrité du Substrat est Primordiale

Le risque le plus important du traitement à haute température est de modifier les propriétés du substrat. Pour un composant en acier trempé, dépasser sa température de revenu (le point où il commence à ramollir) peut ruiner la pièce, quel que soit la qualité du revêtement.

Le MT CVD fonctionne en dessous des températures de transformation critiques pour de nombreux aciers courants, préservant ainsi leurs propriétés de masse.

L'Impact sur les Propriétés du Revêtement

Bien que les revêtements MT CVD soient excellents, le HT CVD produit généralement des revêtements avec une meilleure adhérence et dureté en raison de l'énergie thermique accrue disponible pendant le dépôt. La température plus élevée facilite une meilleure diffusion à l'interface revêtement-substrat, créant une liaison métallurgique plus solide.

Élargir le Spectre de Température

Le besoin de revêtir des matériaux encore plus sensibles a conduit au développement d'autres méthodes CVD. Des procédés comme le CVD assisté par Plasma (PECVD) utilisent le plasma au lieu d'une chaleur élevée pour piloter les réactions.

Le PECVD peut fonctionner à des températures aussi basses que 50°C à 400°C, permettant le revêtement de polymères, d'alliages d'aluminium et d'électroniques complexes qui seraient détruits par les procédés CVD thermiques. Ceci illustre davantage que le contrôle de la température est le défi central dans les applications de revêtement.

Faire le Bon Choix pour Votre Application

Votre décision doit être guidée par les limites de votre matériau de substrat et votre objectif de performance principal.

- Si votre objectif principal est la dureté et la résistance à l'usure maximales sur un substrat thermiquement stable (comme le carbure cimenté) : Le HT CVD est le choix supérieur pour sa capacité à créer les revêtements les plus durables et les mieux liés.

- Si votre objectif principal est le revêtement d'aciers traités thermiquement ou d'autres composants dimensionnellement critiques : Le MT CVD est le choix nécessaire pour éviter l'adoucissement, la distorsion ou d'autres dommages thermiques au substrat.

- Si votre objectif principal est le revêtement de matériaux très sensibles (comme les plastiques, l'aluminium ou l'électronique) : Vous devez explorer au-delà du CVD thermique conventionnel vers des alternatives à basse température comme le PECVD.

En fin de compte, la sélection de la température de dépôt correcte est la clé pour équilibrer avec succès les propriétés de revêtement souhaitées avec les limites physiques du composant lui-même.

Tableau Récapitulatif :

| Type de Procédé | Plage de Température | Applications Clés |

|---|---|---|

| HT CVD | 900°C à 1050°C | Outils en carbure cimenté, résistance élevée à l'usure |

| MT CVD | 720°C à 900°C | Aciers traités thermiquement, pièces à dimensions critiques |

| PECVD | 50°C à 400°C | Polymères, alliages d'aluminium, électronique |

Élevez les capacités de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! En s'appuyant sur une R&D exceptionnelle et une fabrication interne, nous fournissons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Notre personnalisation approfondie assure un contrôle précis de la température pour le HT CVD, le MT CVD et au-delà, vous aidant à atteindre des performances de revêtement optimales tout en protégeant l'intégrité du substrat. Ne faites aucun compromis sur la qualité — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue