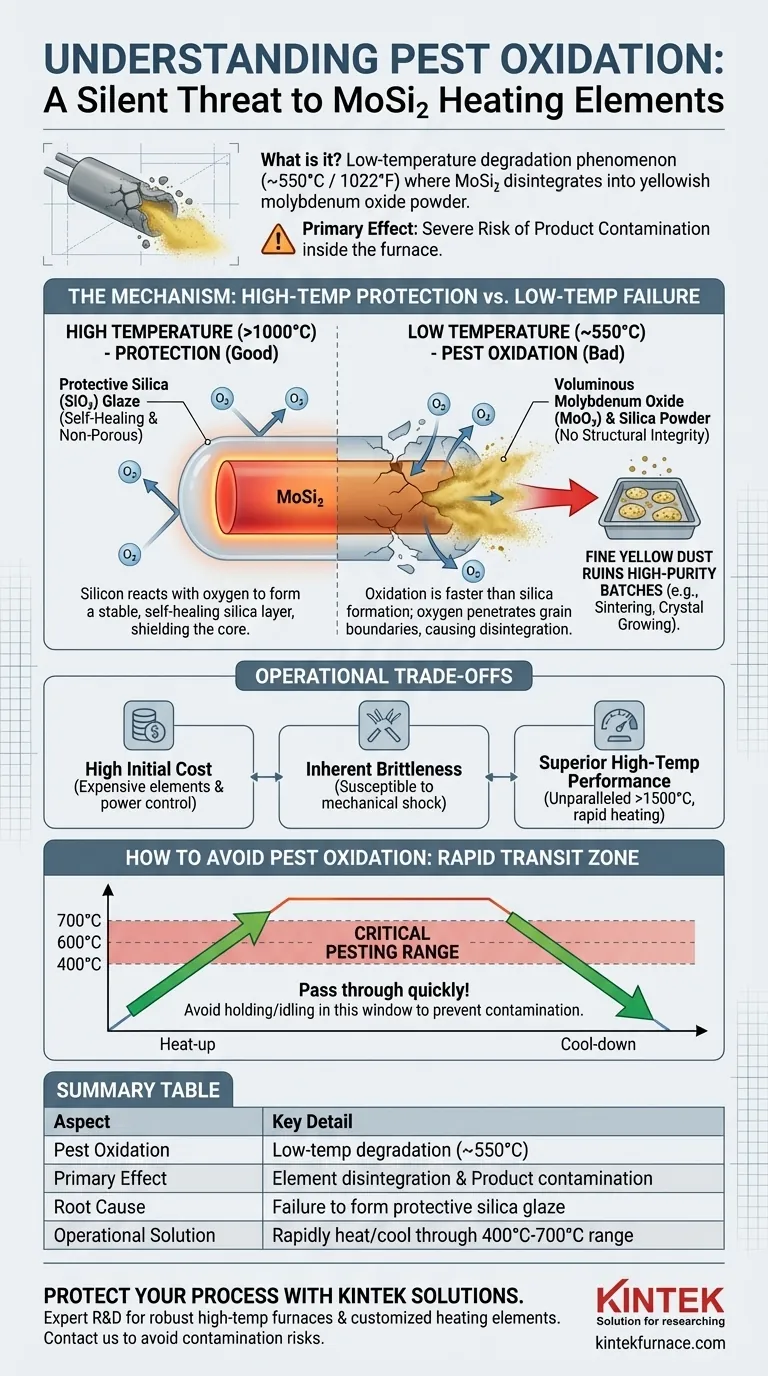

En bref, l'oxydation pestiférée est un phénomène de dégradation à basse température affectant les éléments chauffants de disiliciure de molybdène (MoSi₂). Lorsque ces éléments fonctionnent en présence d'air autour de 550°C (environ 1022°F), ils peuvent se désintégrer rapidement, formant une poudre jaunâtre d'oxyde de molybdène. Bien que cela n'affecte pas immédiatement la capacité de chauffage de l'élément, son effet principal est le risque grave de contamination des produits à l'intérieur du four.

Le problème fondamental réside dans une inadéquation entre la conception de l'élément et ses conditions de fonctionnement. Les éléments MoSi₂ sont conçus pour des performances à très haute température, où ils forment une couche protectrice ; l'oxydation pestiférée se produit à basse température, où ce mécanisme de protection échoue.

Le Principe de la Protection à Haute Température

Les éléments MoSi₂ sont réputés pour leurs performances exceptionnelles et leur longévité à des températures très élevées, souvent supérieures à 1800°C. Cette résilience n'est pas inhérente au matériau de base seul, mais provient d'une réaction chimique cruciale.

Formation de la Glace Protectrice

À haute température dans une atmosphère oxydante, le silicium de l'élément réagit avec l'oxygène pour former une couche mince et non poreuse de verre de silice (SiO₂) à sa surface. Cette couche vitreuse agit comme un bouclier de passivation, empêchant l'oxygène de pénétrer davantage et de réagir avec le disiliciure de molybdène sous-jacent.

Propriétés d'Auto-Guérison

Cette glace de silice est la clé de la longévité de l'élément. Si une fissure ou une imperfection se développe dans la couche à haute température, elle se "réparera" rapidement car le matériau nouvellement exposé réagit avec l'oxygène pour former plus de silice protectrice, refermant ainsi l'élément.

L'Anomalie de l'Oxydation Pestiférée

Le mécanisme de protection décrit ci-dessus ne fonctionne efficacement qu'à haute température. L'oxydation pestiférée est ce qui se produit lorsque l'élément est maintenu pendant des périodes prolongées dans une fenêtre de basse température spécifique où cette protection ne peut pas se former correctement.

La Plage de Température Critique

Ce phénomène est le plus agressif autour de 550°C. Dans cette plage, la vitesse d'oxydation du molybdène est significativement plus rapide que la vitesse de formation de la silice. L'oxygène pénètre dans les joints de grains du matériau et réagit à la fois avec le molybdène et le silicium.

Le Mécanisme Destructeur

Au lieu d'une couche stable et vitreuse de SiO₂, la réaction produit un mélange volumineux et poudreux d'oxyde de molybdène (MoO₃) et de silice. Cette poudre jaunâtre n'a aucune intégrité structurelle et provoque l'effritement et la désintégration de l'élément, un processus souvent appelé « pestage ».

La Conséquence Principale : la Contamination

L'effet le plus immédiat de cette poudre est la contamination du produit. Pour les processus de haute pureté, tels que le frittage de zircone dentaire ou la croissance de cristaux, cette fine poussière jaune peut ruiner un lot entier. Bien que l'élément se dégrade, le risque commercial le plus pressant est la perte de produits précieux.

Comprendre les Compromis Opérationnels

Choisir des éléments MoSi₂ implique de comprendre leurs forces et leurs faiblesses. L'oxydation pestiférée est une faiblesse critique, mais elle existe aux côtés d'autres considérations.

Coût Initial Élevé

Les éléments MoSi₂ sont parmi les options d'éléments chauffants les plus chères. Ils nécessitent également des équipements de contrôle d'alimentation coûteux, à basse tension et à courant élevé, impliquant généralement des transformateurs, ce qui augmente le coût total du système.

Fragilité Inhérente

En tant que matériau à base de céramique, le MoSi₂ est fragile et sensible aux chocs mécaniques, surtout lorsqu'il est froid. Cela nécessite une manipulation prudente lors de l'installation et de l'entretien pour éviter les fractures.

Performances Supérieures à Haute Température

Malgré les inconvénients, leurs performances au-dessus de 1500°C sont inégalées. Ils peuvent durer considérablement plus longtemps que d'autres éléments comme le carbure de silicium (SiC) à chaleur extrême, offrant des cycles de chauffage rapides et une excellente uniformité thermique.

Comment Appliquer Cela à Votre Processus

La clé pour utiliser avec succès les éléments MoSi₂ est de les faire fonctionner d'une manière qui minimise le temps passé dans la plage de température problématique.

- Si votre objectif principal est la pureté du processus : Vous devez traverser la plage de 400°C à 700°C aussi rapidement que possible pendant le chauffage et le refroidissement pour éviter le pestage et la contamination.

- Si votre objectif principal est la longévité de l'élément : Évitez tout processus qui nécessite de maintenir ou de laisser le four en veille dans la fenêtre de température d'oxydation pestiférée pendant des périodes prolongées.

- Si votre processus fonctionne en dessous de 1400°C : Envisagez si le MoSi₂ est le bon choix, car d'autres éléments comme le SiC peuvent offrir une solution plus robuste et plus rentable sans risque de pestage.

En fin de compte, comprendre l'oxydation pestiférée, c'est utiliser cet outil spécialisé pour son usage prévu : un chauffage rapide, propre et fiable à des températures extrêmes.

Tableau Récapitulatif :

| Aspect | Détail Clé |

|---|---|

| Oxydation Pestiférée | Dégradation à basse température (environ 550°C / 1022°F) |

| Effet Principal | Désintégration de l'élément en poudre, causant la contamination du produit |

| Cause Fondamentale | Échec de la formation de la glace de silice protectrice à basse température |

| Solution Opérationnelle | Chauffer/refroidir rapidement à travers la plage de 400°C-700°C |

Protégez vos processus à haute température et vos précieux produits. L'oxydation pestiférée est un mode de défaillance critique pour les éléments MoSi2 standard. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD avec des solutions de fours robustes et à haute température. Nos experts peuvent vous aider à sélectionner ou à personnaliser les éléments chauffants et la conception de four appropriés pour éviter les risques de contamination et garantir des performances fiables. Contactez notre équipe dès aujourd'hui pour une consultation adaptée à vos besoins uniques en matière de traitement thermique.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice