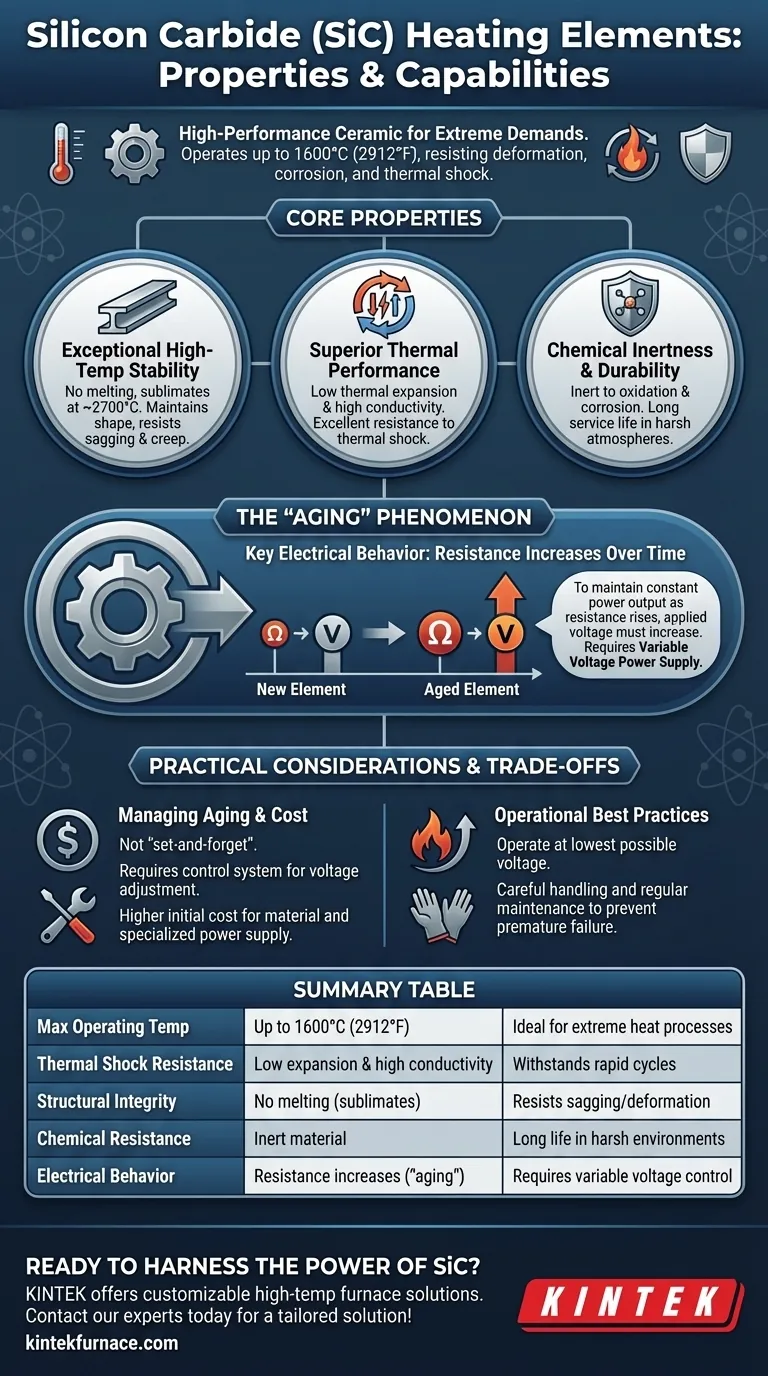

À la base, le carbure de silicium (SiC) est un matériau céramique haute performance utilisé pour les éléments chauffants qui excellent dans les applications exigeant des températures extrêmes, une rigidité structurelle et une résistance chimique. Capables de fonctionner de manière fiable à des températures allant jusqu'à 1600°C (2912°F), les éléments en SiC se définissent par leur capacité à résister à la déformation, à la corrosion et aux chocs thermiques dans des environnements industriels difficiles.

Bien que sa capacité à fonctionner à des températures extrêmes soit sa caractéristique la plus célèbre, la caractéristique déterminante d'un élément chauffant en carbure de silicium est l'augmentation progressive de sa résistance électrique au cours de sa durée de vie — un processus connu sous le nom de « vieillissement » — qui doit être géré pour des performances constantes.

Les propriétés fondamentales des réchauffeurs en carbure de silicium

La combinaison unique de propriétés thermiques, chimiques et structurelles du carbure de silicium en fait un choix de premier ordre pour les processus industriels à haute température. Ces caractéristiques agissent de concert pour fournir un chauffage fiable et puissant.

Stabilité exceptionnelle à haute température

Le SiC ne fond pas à pression atmosphérique. Au lieu de cela, il sublime (passe de l'état solide directement à l'état gazeux) autour de 2700°C, garantissant qu'il conserve sa forme bien au-delà de ses températures de fonctionnement typiques.

Cela signifie que les éléments ne s'affaissent pas, ne se déforment pas et ne rampent pas sous leur propre poids, un point de défaillance courant pour les éléments métalliques à chaleur extrême. Cette intégrité structurelle est essentielle dans la conception des fours et des étuves.

Performance thermique supérieure

Le SiC a un faible coefficient de dilatation thermique, ce qui signifie qu'il ne change pas significativement de taille lorsqu'il est chauffé ou refroidi. Cette propriété, combinée à sa haute conductivité thermique, lui confère une excellente résistance aux chocs thermiques.

Par conséquent, les éléments en SiC peuvent être chauffés et refroidis rapidement sans se fissurer, ce qui est essentiel pour les processus industriels qui nécessitent des cycles de température rapides.

Inertie chimique et durabilité

Le matériau est chimiquement inerte, ce qui le rend très résistant à l'oxydation et à la corrosion par les atmosphères de processus et les vapeurs chimiques. Cette robustesse inhérente contribue à une longue durée de vie.

Contrairement à d'autres matériaux, les éléments en SiC fonctionnent bien dans les atmosphères réductrices, élargissant ainsi leur champ d'application dans des processus chimiques et de fabrication spécialisés.

Comprendre le comportement électrique clé : le « vieillissement »

Le concept opérationnel le plus important pour les éléments chauffants en SiC n'est pas seulement leur production de chaleur, mais la façon dont leurs propriétés électriques changent avec le temps.

Le principe du chauffage par résistance

Comme tous les réchauffeurs à résistance, un élément en SiC génère de la chaleur lorsqu'un courant électrique le traverse. La quantité de puissance (et donc de chaleur) est déterminée par la tension appliquée et la résistance électrique de l'élément.

Le concept critique de « vieillissement »

Au fil du temps, à mesure que l'élément est exposé à des températures élevées, sa surface s'oxyde lentement. Ce processus d'oxydation provoque une augmentation progressive et irréversible de la résistance électrique de l'élément.

Ce phénomène est connu sous le nom de vieillissement. C'est une partie naturelle et attendue du cycle de vie de l'élément en SiC. Un élément plus ancien aura une résistance significativement plus élevée qu'un élément neuf.

L'impact sur l'alimentation électrique

Pour maintenir une puissance de sortie constante (et donc une température stable), vous devez compenser la résistance croissante. Puisque Puissance = (Tension)² / Résistance, à mesure que la résistance (R) augmente, la tension appliquée (V) doit également augmenter.

Cela impose l'utilisation d'une alimentation à tension variable, telle qu'un transformateur avec plusieurs prises ou un redresseur contrôlé au silicium (SCR), pour assurer un chauffage constant et contrôlé tout au long de la vie de l'élément.

Compromis et considérations pratiques

Bien que le SiC offre des performances haut de gamme, il s'accompagne d'exigences et de considérations spécifiques qui sont cruciales pour une mise en œuvre réussie.

Gestion du processus de vieillissement

Un système de chauffage au SiC n'est pas un composant « régler et oublier ». Vous devez disposer d'un système de contrôle capable d'ajuster la tension pour maintenir la température souhaitée à mesure que l'élément vieillit. Sans cela, la production de chaleur diminuera avec le temps.

Coût initial plus élevé

Le carbure de silicium est un matériau coûteux, et les systèmes de contrôle de puissance spécialisés requis augmentent le coût global du système de chauffage. Cet investissement initial doit être mis en balance avec la longue durée de vie de l'élément et ses capacités à haute température.

Meilleures pratiques opérationnelles

Pour maximiser la durée de vie de l'élément, il est recommandé de faire fonctionner le four à la tension la plus basse possible qui permette d'atteindre la température requise. Une manipulation prudente lors de l'installation et un entretien régulier du four sont également essentiels pour prévenir les défaillances prématurées.

Faire le bon choix pour votre application

La sélection des éléments chauffants en SiC dépend entièrement des exigences spécifiques de votre processus.

- Si votre objectif principal est la température de fonctionnement maximale et l'intégrité structurelle : Le SiC est un choix de premier plan pour les applications fonctionnant entre 1300°C et 1600°C où la déformation de l'élément est inacceptable.

- Si votre objectif principal est le contrôle opérationnel à long terme : Vous devez budgétiser et mettre en œuvre une alimentation à tension variable pour gérer efficacement le processus de vieillissement naturel de l'élément.

- Si votre objectif principal est la fiabilité du processus dans des environnements difficiles : L'inertie chimique du SiC et sa résistance aux chocs thermiques en font une option exceptionnellement durable pour les fours et les étuves industriels exigeants.

En comprenant ses propriétés uniques, en particulier le processus de vieillissement, vous pouvez exploiter efficacement le carbure de silicium pour un chauffage précis et fiable dans les environnements les plus exigeants.

Tableau récapitulatif :

| Propriété/Capacité | Caractéristique clé | Avantage |

|---|---|---|

| Température de fonctionnement max | Jusqu'à 1600°C (2912°F) | Idéal pour les processus à chaleur extrême |

| Résistance aux chocs thermiques | Faible dilatation thermique et haute conductivité | Résiste aux cycles de chauffage/refroidissement rapides |

| Intégrité structurelle | Pas de fusion (sublime à ~2700°C) | Résiste à l'affaissement et à la déformation |

| Résistance chimique | Matériau inerte, résiste à l'oxydation/corrosion | Longue durée de vie dans des environnements difficiles |

| Comportement électrique | La résistance augmente avec le temps (« vieillissement ») | Nécessite un contrôle de tension variable pour une puissance constante |

Prêt à exploiter la puissance du carbure de silicium pour votre application à haute température ?

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide, CVD, et d'autres fours haute température de laboratoire, tous personnalisables pour des besoins uniques. Nos solutions de chauffage au SiC offrent la durabilité et les performances à température extrême dont votre processus a besoin.

Contactez nos experts en chauffage dès aujourd'hui pour discuter de vos besoins et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température