À la base, les éléments chauffants au carbure de silicium (SiC) sont supérieurs pour les applications à haute température en raison d'une combinaison unique de propriétés physiques et chimiques. Leur capacité à fonctionner de manière fiable à des températures extrêmes allant jusqu'à 1600°C (2912°F), associée à une efficacité thermique élevée, une durabilité exceptionnelle et une résistance à la corrosion chimique, les rend particulièrement adaptés aux processus de chauffage industriels les plus exigeants.

Le véritable avantage des éléments SiC n'est pas seulement leur capacité à chauffer, mais leur capacité à fournir une chaleur constante, propre et efficace dans des conditions qui feraient défaillir les éléments métalliques ou autres éléments céramiques. Cela se traduit directement par un meilleur contrôle des processus, une durée de vie plus longue et des coûts opérationnels réduits dans les applications critiques.

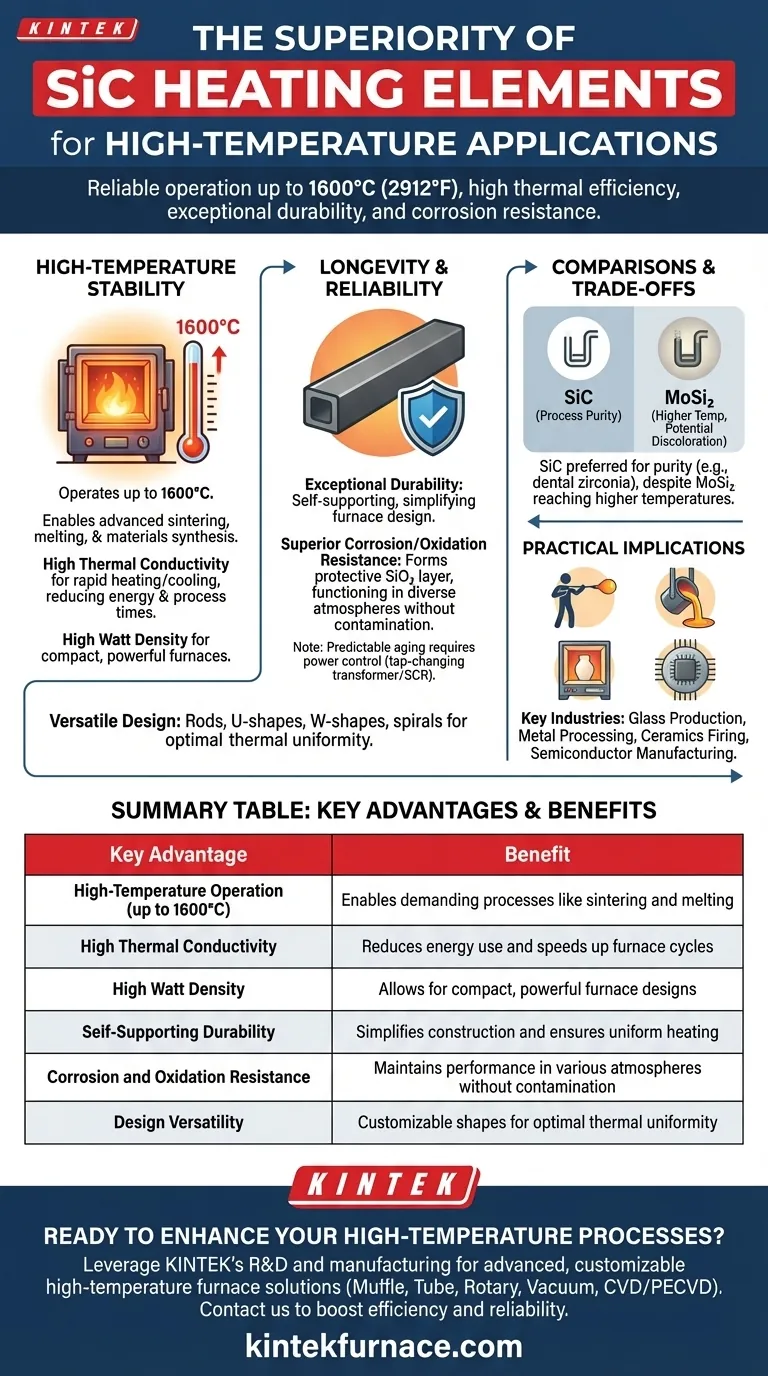

Le fondement : Stabilité à haute température inégalée

La raison principale de choisir un élément chauffant est sa capacité à atteindre et à maintenir une température cible. C'est là que les éléments SiC se distinguent en premier lieu.

Fonctionnement à des températures extrêmes

Les éléments chauffants métalliques standard atteignent généralement leur limite au-dessus de 1200-1300°C. Les éléments SiC, cependant, fonctionnent confortablement jusqu'à 1600°C (2912°F), ouvrant un éventail de processus à haute température tels que le frittage, la fusion et la synthèse de matériaux avancés.

Haute conductivité thermique

Le SiC possède une excellente conductivité thermique. Cela signifie qu'il chauffe et refroidit très rapidement, permettant des cycles de four rapides. Cette efficacité réduit directement la consommation d'énergie et raccourcit les temps de processus, augmentant ainsi la productivité.

Haute densité de puissance (Watt Density)

Les éléments SiC peuvent supporter des charges électriques élevées pour leur taille. Cette densité de puissance élevée permet la conception de fours compacts et puissants, car vous pouvez générer une énorme quantité de chaleur dans un espace physique plus petit.

Au-delà de la chaleur : Les clés de la longévité et de la fiabilité

Dans un environnement industriel, la performance dans le temps est tout aussi importante que la performance maximale. La durabilité et la stabilité chimique sont des facteurs critiques pour le succès opérationnel.

Durabilité exceptionnelle et auto-support

Le SiC est un matériau céramique dur et rigide. Contrairement aux éléments à fil métallique qui peuvent s'affaisser et nécessiter des supports complexes, les éléments SiC sont autoportants. Cela simplifie la construction du four, élimine un point de défaillance courant et assure un chauffage uniforme pendant la durée de vie de l'élément.

Résistance supérieure à la corrosion et à l'oxydation

Lorsqu'il est chauffé, le SiC forme une fine couche protectrice de dioxyde de silicium (SiO₂). Cette couche passive rend l'élément très résistant à l'oxydation et aux attaques chimiques, lui permettant de fonctionner dans une grande variété d'atmosphères de processus sans se dégrader ni contaminer le produit.

Comprendre les compromis et les comparaisons

Aucune solution unique n'est parfaite pour tous les scénarios. Comprendre le contexte spécifique où le SiC excelle, ainsi que ses limites, est essentiel pour prendre une décision éclairée.

SiC vs Éléments MoSi₂

Les éléments en disiliciure de molybdène (MoSi₂) peuvent atteindre des températures encore plus élevées que le SiC. Cependant, le SiC est souvent préféré dans les applications où la pureté du processus est primordiale. Par exemple, lors du frittage de la zircone dentaire, le MoSi₂ peut provoquer une légère décoloration, tandis que le SiC a un effet beaucoup plus propre.

La considération du vieillissement de l'élément

Une caractéristique critique des éléments SiC est que leur résistance électrique augmente progressivement avec l'utilisation au fil du temps. Ce processus de vieillissement est prévisible mais nécessite un système de contrôle de puissance — tel qu'un transformateur à prises ou un redresseur à semi-conducteurs (SCR) — capable d'ajuster la tension pour maintenir une puissance de sortie constante.

Implications pratiques : Où le SiC excelle

Les avantages théoriques du SiC se traduisent par des bénéfices tangibles dans de nombreuses industries.

Polyvalence de conception

Les éléments SiC peuvent être fabriqués dans une grande variété de formes — y compris des tiges, des formes en U, des formes en W et des spirales. Cette polyvalence permet aux concepteurs de fours de personnaliser la configuration de chauffage pour une uniformité thermique optimale dans toute application spécifique.

Impact sur les processus industriels

Les propriétés uniques du SiC en font le choix idéal pour les processus exigeants. Son utilisation est répandue dans la production de verre, le traitement des métaux, la cuisson de céramiques et la fabrication de semi-conducteurs, où les températures élevées, la propreté du processus et la fiabilité absolue ne sont pas négociables.

Faire le bon choix pour votre application

Sélectionner le bon élément chauffant nécessite d'adapter ses propriétés à votre objectif principal.

- Si votre objectif principal est d'atteindre des températures supérieures à 1300°C avec des cycles rapides : La combinaison de stabilité à haute température et de conductivité thermique du SiC est votre solution idéale.

- Si votre objectif principal est la pureté du processus et la minimisation de la contamination : L'inertie chimique du SiC, en particulier par rapport au MoSi₂ dans les applications sensibles à l'atmosphère, offre un avantage significatif.

- Si votre objectif principal est la fiabilité à long terme et la simplification de la conception du four : La nature autoportante et la durabilité physique des éléments SiC réduisent les besoins de maintenance et la complexité structurelle.

En comprenant ces principes fondamentaux, vous pouvez concevoir et exploiter des systèmes de traitement thermique plus efficaces, plus fiables et plus rentables.

Tableau récapitulatif :

| Avantage clé | Bénéfice |

|---|---|

| Fonctionnement à haute température (jusqu'à 1600°C) | Permet des processus exigeants comme le frittage et la fusion |

| Haute conductivité thermique | Réduit la consommation d'énergie et accélère les cycles de four |

| Haute densité de puissance | Permet des conceptions de fours compactes et puissantes |

| Durabilité autoportante | Simplifie la construction et assure un chauffage uniforme |

| Résistance à la corrosion et à l'oxydation | Maintient la performance dans diverses atmosphères sans contamination |

| Polyvalence de conception | Formes personnalisables pour une uniformité thermique optimale |

Prêt à améliorer vos processus à haute température avec des solutions de chauffage SiC fiables ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tubes, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut stimuler votre efficacité et votre fiabilité !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables