Essentiellement, la résistance exceptionnelle du carbure de silicium à la corrosion chimique provient de sa capacité à former une couche protectrice stable et non poreuse sur sa surface lorsqu'il est chauffé. Cette couche, composée de dioxyde de silicium (SiO₂), agit comme un bouclier durable, isolant le matériau sous-jacent de l'attaque de nombreux gaz et produits chimiques corrosifs présents dans les environnements industriels agressifs.

La clé pour comprendre la durabilité du carbure de silicium est de reconnaître que ce n'est pas le matériau lui-même qui résiste à la corrosion, mais plutôt le film mince, semblable à du verre, de dioxyde de silicium qui se forme naturellement à sa surface pendant le fonctionnement. Cette barrière protectrice est la principale défense contre la dégradation chimique.

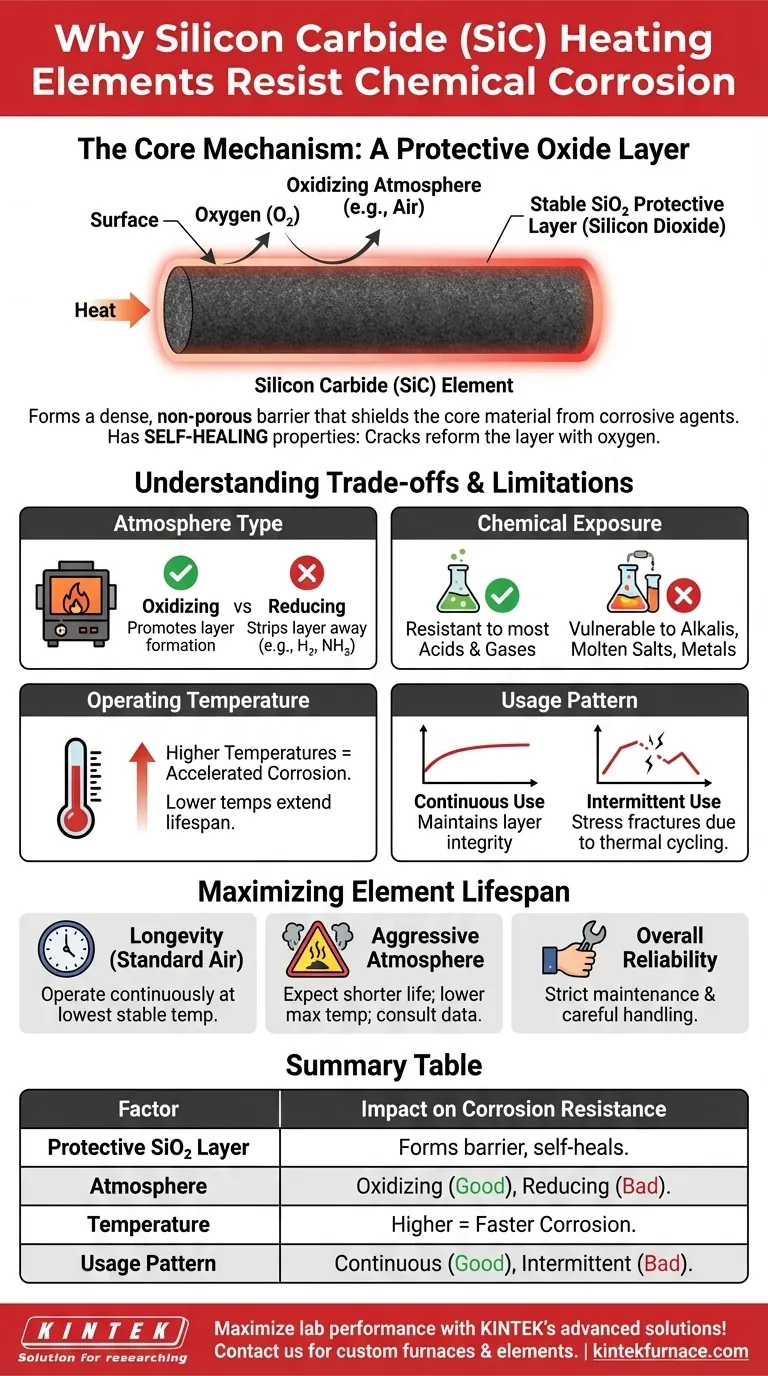

Le mécanisme fondamental : une couche d'oxyde protectrice

L'inertie chimique d'un élément chauffant en carbure de silicium (SiC) n'est pas une propriété abstraite mais un phénomène physique tangible qui se produit à sa surface.

La formation de dioxyde de silicium (SiO₂)

Lorsqu'un élément en SiC est chauffé dans une atmosphère contenant de l'oxygène (comme l'air), le silicium du composé réagit avec l'oxygène. Cette réaction forme une couche très fine, mais très dense, de dioxyde de silicium pur (SiO₂) – essentiellement un type de quartz ou de verre.

Cette couche de SiO₂ est fortement liée au matériau SiC parent, créant un bouclier de surface sans couture et robuste.

Pourquoi cette couche est efficace

La couche de dioxyde de silicium est chimiquement stable et largement non réactive avec la plupart des acides, des sels et des gaz corrosifs. Elle fonctionne comme une barrière physique imperméable, empêchant ces substances agressives d'atteindre et de réagir avec l'élément en carbure de silicium lui-même.

C'est pourquoi les éléments en SiC fonctionnent exceptionnellement bien dans les environnements de traitement chimique et de fabrication de semi-conducteurs, où de telles substances sont courantes.

Propriétés auto-réparatrices

Dans une atmosphère oxydante, cette couche protectrice possède une remarquable capacité d'auto-réparation. Si une fissure ou une imperfection mineure se produit à la surface, le SiC exposé en dessous réagira immédiatement avec l'oxygène disponible pour reformer la couche de SiO₂, réparant efficacement la brèche.

Comprendre les compromis et les limites

Bien que très résistant, les performances du carbure de silicium ne sont pas absolues. Sa durée de vie est directement influencée par l'environnement et les conditions de fonctionnement, qui peuvent soit soutenir, soit dégrader sa couche protectrice.

Le rôle de l'atmosphère du four

La composition de l'atmosphère du four est le facteur le plus critique. Alors que les atmosphères oxydantes (comme l'air) favorisent la formation de la couche protectrice de SiO₂, certaines atmosphères réductrices (comme l'hydrogène ou l'ammoniac craqué) peuvent l'éliminer activement, rendant le SiC vulnérable à une attaque rapide.

Vulnérabilité à des produits chimiques spécifiques

La couche protectrice est susceptible d'être attaquée par des substances spécifiques. Les sels fondus, les alcalis et certains métaux fondus peuvent dissoudre le film de dioxyde de silicium, entraînant une corrosion accélérée et une défaillance de l'élément.

Impact de la température de fonctionnement

Des températures de fonctionnement plus élevées accélèrent généralement toutes les réactions chimiques, y compris les réactions corrosives. L'utilisation d'un élément près de sa limite de température maximale dans une atmosphère légèrement corrosive peut réduire considérablement sa durée de vie par rapport à une utilisation à une température plus modérée.

Influence de l'utilisation continue vs. intermittente

Un fonctionnement continu à une température stable est idéal pour maintenir l'intégrité de la couche protectrice. Une utilisation intermittente, qui implique des cycles fréquents de chauffage et de refroidissement, peut provoquer des microfissures dans le film de SiO₂ en raison des différences de dilatation thermique, créant des voies pour la pénétration des agents corrosifs.

Maximiser la durée de vie des éléments

Comprendre ces principes vous permet d'aligner vos procédures d'exploitation sur les propriétés du matériau afin d'assurer une fiabilité et une longévité maximales.

- Si votre objectif principal est la longévité dans l'air standard : Faites fonctionner l'élément en continu à la température stable la plus basse qui répond à vos besoins de processus afin de préserver la couche protectrice de SiO₂.

- Si votre objectif principal est l'utilisation dans une atmosphère agressive : Reconnaissez que la durée de vie de l'élément sera plus courte. Consultez les données du fabricant pour les interactions chimiques spécifiques et envisagez d'abaisser la température de fonctionnement maximale pour ralentir la dégradation.

- Si votre objectif principal est la fiabilité globale : Mettez en œuvre un programme d'entretien strict et manipulez les éléments avec soin. Les dommages mécaniques créent des points faibles pour l'attaque chimique, contournant la résistance naturelle de l'élément.

En comprenant comment le carbure de silicium se protège, vous pouvez prendre des décisions éclairées qui maximisent ses performances et sa valeur dans votre application spécifique.

Tableau récapitulatif :

| Facteur | Impact sur la résistance à la corrosion |

|---|---|

| Couche protectrice de SiO₂ | Forme une barrière dense et non réactive qui protège le SiC des agents corrosifs |

| Type d'atmosphère | Les atmosphères oxydantes (par exemple, l'air) favorisent la formation de la couche ; les atmosphères réductrices la dégradent |

| Température de fonctionnement | Des températures plus élevées accélèrent la corrosion ; des températures modérées prolongent la durée de vie |

| Exposition chimique | Résistant à la plupart des acides et gaz ; vulnérable aux alcalis, aux sels fondus et aux métaux |

| Modèle d'utilisation | L'utilisation continue maintient l'intégrité de la couche ; l'utilisation intermittente peut provoquer des microfissures |

Maximisez les performances de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants en carbure de silicium fiables et des systèmes de fours personnalisés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant la durabilité et l'efficacité dans les environnements corrosifs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température