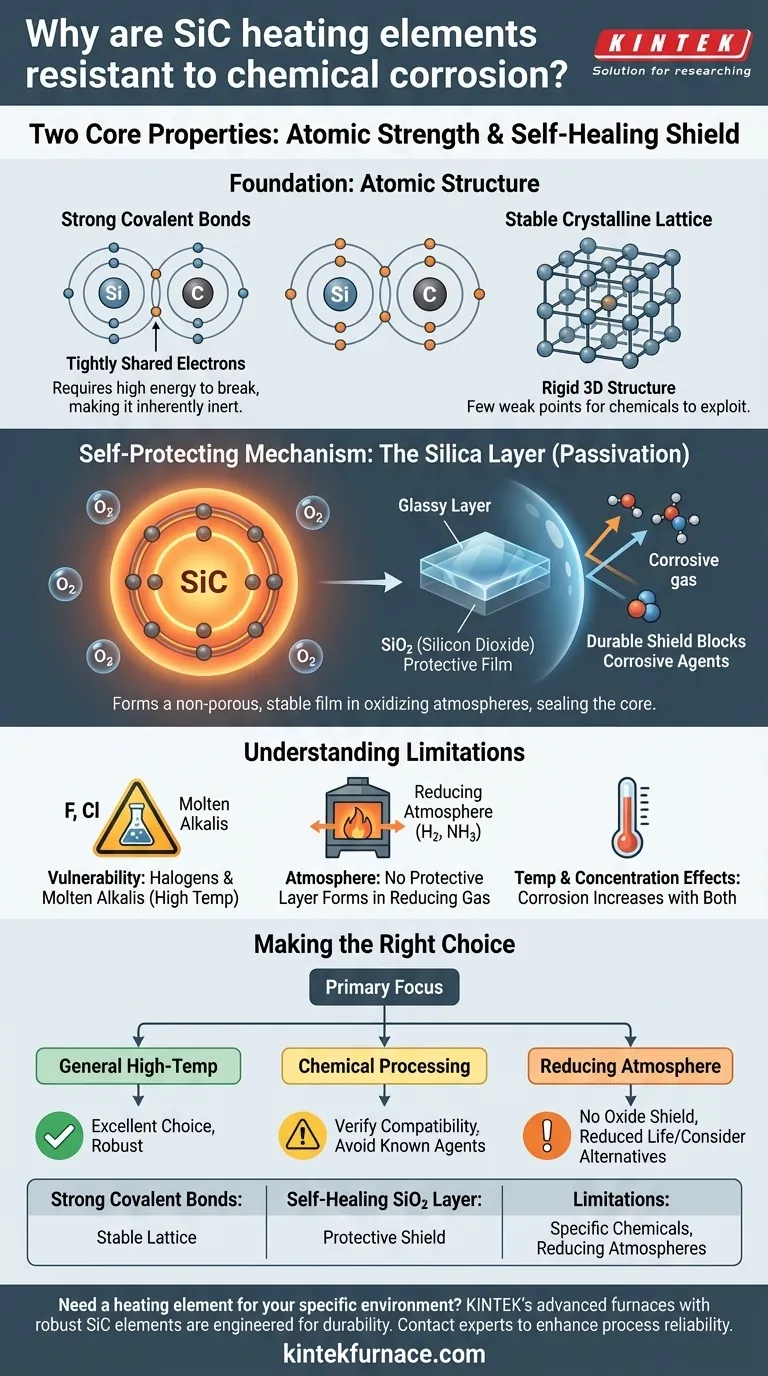

Fondamentalement, la résistance chimique des éléments chauffants en carbure de silicium (SiC) découle de deux propriétés fondamentales : l'immense force des liaisons atomiques entre le silicium et le carbone, et la capacité de l'élément à former une couche protectrice stable et auto-réparatrice de dioxyde de silicium (SiO₂) à sa surface lorsqu'il est chauffé. Cette combinaison rend le matériau intrinsèquement inerte et exceptionnellement durable dans de nombreux environnements difficiles.

Le point clé à retenir n'est pas seulement que le carbure de silicium est résistant, mais comment il se protège. Sa force provient d'un film passif, semblable à du verre, qui se forme à sa surface, agissant comme un bouclier contre l'attaque chimique.

Le fondement de la résistance : la structure atomique

Les propriétés exceptionnelles du carbure de silicium commencent au niveau atomique. La manière dont ses atomes sont liés crée une structure intrinsèquement difficile à décomposer par des réactions chimiques.

La force des liaisons covalentes

Les atomes de silicium et de carbone dans un cristal de SiC sont reliés par de fortes liaisons covalentes. Ces liaisons impliquent le partage d'électrons, créant une structure moléculaire extrêmement stable et étroitement liée.

Briser ces liaisons nécessite une quantité importante d'énergie. Cette exigence énergétique élevée explique pourquoi le SiC ne réagit pas facilement avec la plupart des produits chimiques, le rendant chimiquement inerte par nature.

Un réseau cristallin stable

Ces liaisons covalentes forment un réseau cristallin rigide en trois dimensions. Cette structure est non seulement responsable de la dureté et de la résistance mécanique reconnues du SiC, mais contribue également directement à sa stabilité chimique.

Il y a peu de « points faibles » dans le réseau que les produits chimiques corrosifs peuvent exploiter pour initier une réaction, contrairement aux matériaux dotés de liaisons métalliques ou ioniques plus faibles.

Le mécanisme d'autoprotection : la couche de silice

Bien que sa structure atomique offre une défense solide, la caractéristique protectrice la plus dynamique du SiC est un film mince qui se forme à sa surface. Ce processus est connu sous le nom de passivation.

Formation du film d'oxyde passif

Lorsque les éléments chauffants en SiC fonctionnent dans une atmosphère contenant de l'oxygène, le silicium de surface réagit pour former une fine couche non poreuse de dioxyde de silicium (SiO₂), qui est essentiellement une forme de quartz ou de verre.

Cette couche de SiO₂ est extrêmement stable et agit comme une barrière physique. Elle scelle efficacement le carbure de silicium sous-jacent contre le contact direct avec les gaz ou liquides corrosifs présents dans l'environnement.

Pourquoi cette couche est-elle si efficace ?

Le film protecteur de SiO₂ est lui-même très résistant à un large éventail d'acides et d'autres produits chimiques. Il fonctionne comme un bouclier durable qui empêche les agents corrosifs d'atteindre et de dégrader l'élément chauffant central.

Ce comportement « auto-passivant » est ce qui permet aux éléments en SiC de maintenir leur intégrité structurelle et leurs performances sur de longues périodes dans des processus industriels agressifs.

Comprendre les compromis et les limites

Aucun matériau n'est complètement immunisé contre toutes les formes d'attaque chimique. Comprendre les limites spécifiques du carbure de silicium est essentiel pour une application correcte et pour éviter une défaillance prématurée.

Vulnérabilité à des produits chimiques spécifiques

La résistance du SiC n'est pas universelle. Il peut être attaqué par les halogènes (comme le fluor et le chlore) à haute température, ainsi que par les alcalis fondus (comme l'hydroxyde de sodium) et certains métaux fondus.

Vérifiez toujours la compatibilité du SiC avec les agents chimiques spécifiques présents dans l'atmosphère de votre four, en particulier dans les processus moins courants ou hautement réactifs.

Le rôle critique de l'atmosphère

La couche protectrice de SiO₂ ne se forme et ne reste stable que dans une atmosphère oxydante. Dans une atmosphère fortement réductrice (comme l'hydrogène pur ou l'ammoniac craqué), cette couche protectrice peut être éliminée.

Fonctionner sans le bouclier de SiO₂ laisse le matériau SiC vulnérable à l'attaque chimique directe et peut réduire considérablement la durée de vie de l'élément.

Effets de la température et de la concentration

Le taux de corrosion, même pour les matériaux résistants, augmente généralement avec la température et la concentration de l'agent corrosif. Bien que le SiC offre des performances exceptionnelles, ses limites doivent être respectées dans les environnements chimiques à très haute température.

Faire le bon choix pour votre application

Choisir le bon élément chauffant nécessite d'adapter les propriétés du matériau à votre environnement opérationnel spécifique. Le profil unique du carbure de silicium le rend idéal pour certaines conditions, mais nécessite une attention particulière dans d'autres.

- Si votre objectif principal est une utilisation générale à haute température : Le SiC est un choix excellent et robuste pour la plupart des atmosphères d'air ou de gaz inerte standard en raison de sa résistance et de sa nature auto-protectrice.

- Si votre objectif principal est le traitement chimique : Vérifiez que les produits chimiques de votre procédé ne figurent pas parmi les agents connus qui attaquent le SiC, tels que les halogènes ou les alcalis fondus à haute température.

- Si votre objectif principal est de fonctionner dans une atmosphère réductrice : Sachez que la couche d'oxyde protectrice pourrait ne pas se former, et vous pourriez devoir envisager des matériaux alternatifs ou accepter une durée de vie potentiellement réduite de l'élément.

En comprenant à la fois les forces intrinsèques et les vulnérabilités spécifiques du carbure de silicium, vous pouvez prendre une décision éclairée qui garantit la fiabilité et la longévité de votre processus.

Tableau récapitulatif :

| Facteur clé | Comment il contribue à la résistance chimique |

|---|---|

| Fortes liaisons covalentes | Crée un réseau atomique stable et inerte que les produits chimiques ont du mal à décomposer. |

| Couche de SiO₂ auto-réparatrice | Forme un bouclier protecteur semblable à du verre à la surface lorsqu'il est chauffé en présence d'oxygène, scellant le matériau central. |

| Limites | Vulnérable aux halogènes, aux alcalis fondus et pourrait ne pas former de couche protectrice dans des atmosphères fortement réductrices. |

Besoin d'un élément chauffant capable de résister à votre environnement chimique spécifique ?

Les fours haute température avancés de KINTEK, équipés d'éléments chauffants robustes en SiC, sont conçus pour la durabilité dans des applications exigeantes. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des solutions telles que des fours à moufle, à tube et sous vide. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, y compris les atmosphères chimiques difficiles.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de fours peuvent améliorer la fiabilité et la longévité de votre processus.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie