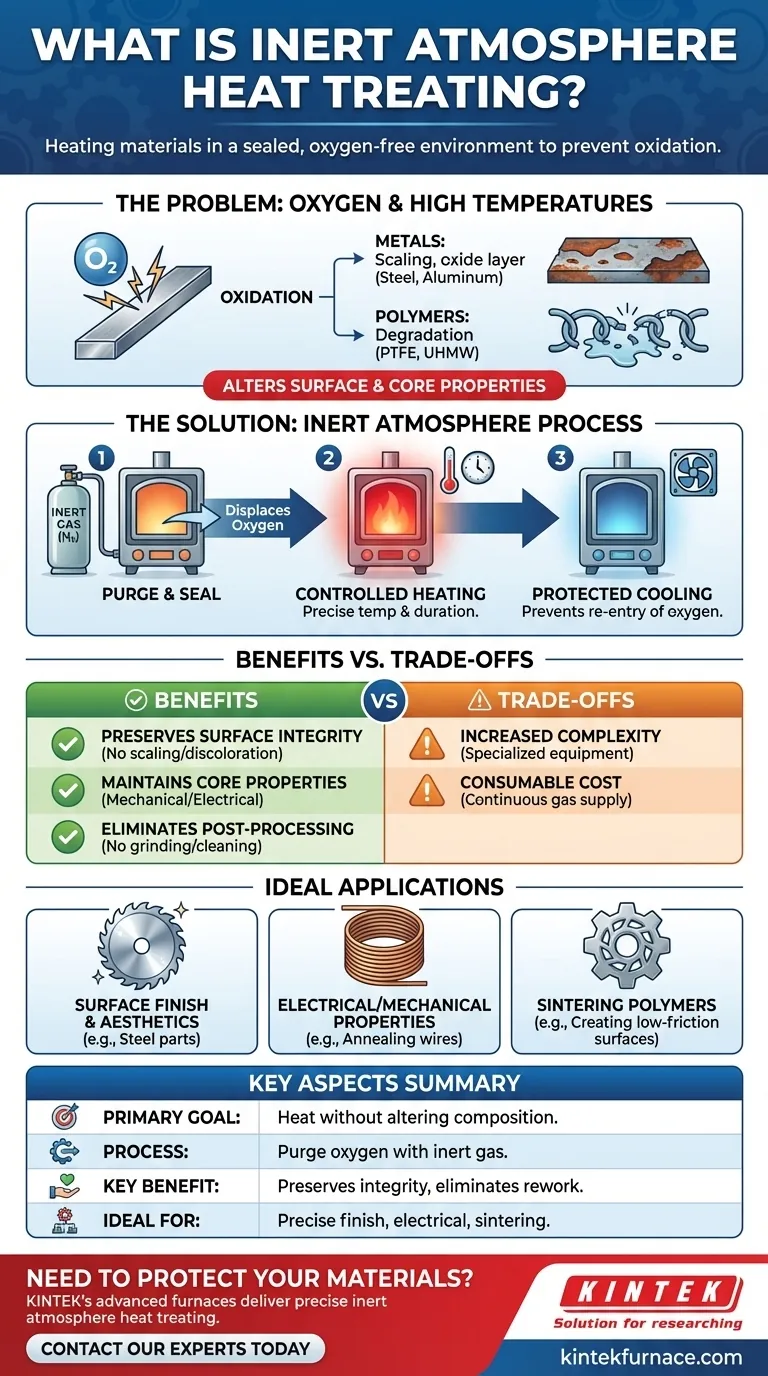

En bref, le traitement thermique sous atmosphère inerte est un processus spécialisé où les matériaux sont chauffés dans un environnement scellé qui a été purgé d'oxygène. En remplaçant l'air par un gaz inerte comme l'azote, il protège le matériau de l'oxydation, de l'entartrage et d'autres réactions chimiques nuisibles qui se produiraient normalement à haute température.

Le but fondamental du traitement thermique sous atmosphère inerte n'est pas seulement de chauffer un matériau, mais de le faire sans altérer sa surface ou sa composition chimique. C'est une mesure de protection qui garantit que le produit final répond à ses spécifications d'ingénierie précises, de l'intérieur vers l'extérieur.

Le problème fondamental : pourquoi l'oxygène est un défi à haute température

Les bases de l'oxydation

Lorsque la plupart des matériaux sont chauffés en présence d'oxygène, ils réagissent chimiquement dans un processus appelé oxydation. Cette réaction peut modifier fondamentalement la surface et les propriétés du matériau, souvent pour le pire.

L'impact sur les métaux

Pour l'acier, cela se manifeste par l'entartrage – une couche d'oxyde écailleuse et foncée qui se forme au-dessus de 232 °C (450 °F), ruinant la finition de surface et compromettant potentiellement les tolérances dimensionnelles.

Pour l'aluminium, sa couche d'oxyde naturellement protectrice s'épaissit considérablement à haute température. Cela peut rendre le matériau impropre à certaines applications électriques, de brasage ou de finition.

L'effet sur les polymères spécialisés

Même les plastiques avancés comme le PTFE (Teflon) et le polyéthylène UHMW ne sont pas à l'abri de cet effet. L'oxygène peut dégrader ces polymères lorsqu'ils sont chauffés, compromettant leurs propriétés souhaitées, telles qu'un faible frottement, lors de processus comme le frittage.

Comment fonctionne le processus d'atmosphère inerte

Étape 1 : Purger l'environnement

Le processus commence par inonder le four avec un gaz inerte, le plus souvent de l'azote. Ce "gaz de couverture" déplace l'air riche en oxygène jusqu'à ce qu'un niveau d'oxygène sûr et minimal soit atteint.

Étape 2 : Chauffage contrôlé

Une fois l'environnement inerte, le cycle de chauffage commence. Les températures sont soigneusement contrôlées et maintenues pendant une durée spécifique en fonction des exigences métallurgiques ou chimiques uniques du matériau.

Étape 3 : Refroidissement protégé

Il est crucial que l'atmosphère inerte soit également maintenue pendant le cycle de refroidissement. Cela empêche l'oxygène de rentrer dans la chambre et d'oxyder le matériau tant qu'il est encore chaud et chimiquement réactif.

Comprendre les compromis

Complexité accrue du processus

L'utilisation d'un four à atmosphère inerte nécessite un équipement spécialisé pour créer et maintenir un environnement scellé et sans oxygène. Cela ajoute une couche de complexité et de contrôle par rapport au simple chauffage de pièces dans un four à air libre.

Le coût des consommables

Le processus nécessite un approvisionnement continu en gaz inerte, tel que l'azote, ce qui représente un coût opérationnel continu. Cette dépense doit être prise en compte dans le coût total de fabrication d'un composant.

Les avantages tangibles d'une atmosphère inerte

Préservation de l'intégrité de la surface

Le principal avantage est la prévention complète de l'oxydation. Cela préserve la qualité, l'apparence et la finition d'origine de la surface du matériau sans nécessiter de retouches coûteuses.

Maintien des propriétés fondamentales du matériau

En arrêtant les réactions chimiques indésirables, le processus garantit que les propriétés mécaniques, électriques et chimiques fondamentales du matériau restent exactement telles que prévues.

Élimination des étapes de post-traitement

Comme il n'y a pas de calamine ou de couche d'oxyde indésirable à enlever, le traitement sous atmosphère inerte élimine souvent le besoin d'étapes secondaires comme le meulage, le sablage ou le nettoyage chimique.

Faire le bon choix pour votre application

La décision d'utiliser le traitement thermique sous atmosphère inerte est entièrement dictée par les exigences de performance et de qualité finales du composant.

- Si votre objectif principal est la finition de surface et l'esthétique : Ce processus est essentiel pour prévenir l'entartrage sur les pièces en acier comme les lames de scie ou la décoloration sur d'autres métaux.

- Si votre objectif principal est de préserver les propriétés électriques ou mécaniques : C'est essentiel pour des processus comme le recuit de fils d'aluminium ou le traitement de composants en acier sensibles comme les canons de fusil.

- Si votre objectif principal est le frittage de polymères haute performance : Une atmosphère inerte est non négociable pour prévenir la dégradation de matériaux comme le PTFE afin de créer des surfaces à faible frottement.

En fin de compte, l'utilisation d'une atmosphère inerte est un choix stratégique pour garantir que le matériau que vous mettez dans le four est de la même qualité que le matériau que vous en retirez.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Chauffer les matériaux sans altérer la surface ou la composition chimique. |

| Processus | Purge de l'oxygène avec un gaz inert (par exemple, l'azote) avant, pendant et après le chauffage. |

| Avantage clé | Préserve l'intégrité de la surface, les propriétés du matériau et élimine le post-traitement. |

| Idéal pour | Applications nécessitant une finition précise, des propriétés électriques ou le frittage de polymères. |

Besoin de protéger vos matériaux de l'oxydation pendant le traitement à haute température ?

Les fours avancés à haute température de KINTEK, y compris nos fours sous vide et atmosphère et nos fours tubulaires, sont conçus pour fournir un traitement thermique sous atmosphère inerte précis et fiable. Nos solides capacités de personnalisation internes garantissent que vos exigences spécifiques en matière de matériaux et de processus sont exactement satisfaites.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à obtenir une qualité de matériau supérieure et à éliminer les retouches coûteuses.

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure