Dans un four, l'azote est principalement utilisé pour créer une atmosphère contrôlée et non réactive (inerte). Sa fonction principale est de déplacer l'oxygène atmosphérique et l'humidité, ce qui empêche les réactions chimiques indésirables comme l'oxydation et l'entartrage qui endommageraient autrement le matériau traité thermiquement.

L'utilisation d'azote dans un four ne consiste pas à ajouter quelque chose au processus ; il s'agit de retirer quelque chose de destructeur : l'oxygène. En remplaçant l'air réactif par de l'azote inerte, vous créez un bouclier protecteur qui préserve l'intégrité et la qualité de surface du métal pendant le traitement à haute température.

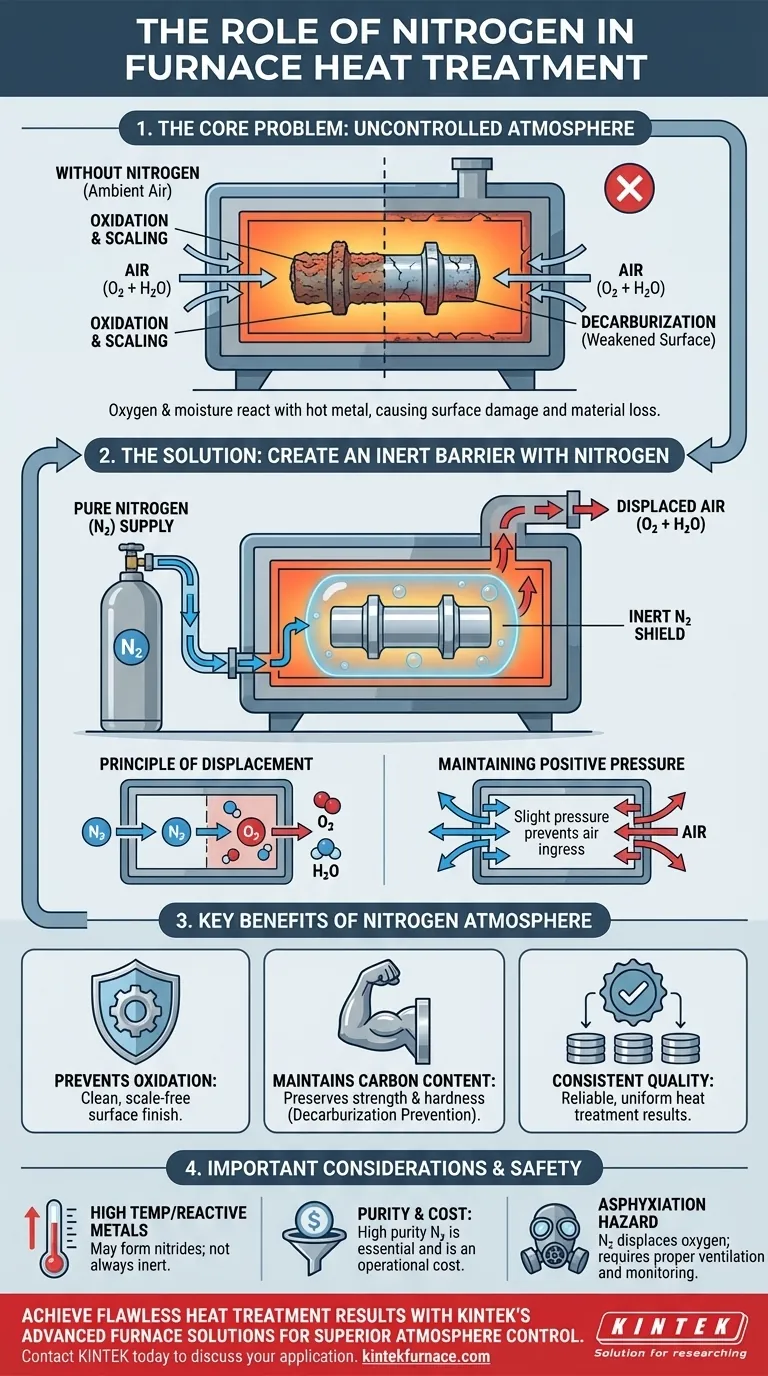

Le problème fondamental : les atmosphères de four non contrôlées

Lorsqu'un matériau comme l'acier est chauffé à plusieurs centaines de degrés, sa réactivité chimique augmente considérablement. L'air normal que nous respirons devient une menace importante pour la qualité du produit final.

La menace de l'oxydation

À hautes températures, l'oxygène de l'air réagit agressivement avec les métaux, en particulier les alliages ferreux comme l'acier. Cette réaction, l'oxydation, forme une couche de calamine ou d'oxyde à la surface du métal.

Cette couche d'oxyde est préjudiciable. Elle entraîne une perte de matière, une mauvaise finition de surface et peut interférer avec les processus ultérieurs comme le revêtement ou le soudage.

Le danger de la décarburation

Pour de nombreux aciers, la teneur en carbone est essentielle à leur résistance et à leur dureté. L'oxygène dans une atmosphère de four chaude peut réagir avec le carbone à l'intérieur de l'acier lui-même, l'extrayant de la surface.

Ce processus, connu sous le nom de décarburation, laisse une couche molle et affaiblie à l'extérieur du composant, pouvant entraîner une défaillance prématurée de la pièce.

Pourquoi l'air ambiant est l'ennemi

L'air ambiant est composé d'environ 78 % d'azote, 21 % d'oxygène et contient des quantités variables de vapeur d'eau. L'oxygène et la vapeur d'eau sont de puissants agents oxydants aux températures utilisées dans le traitement thermique, faisant d'un four non contrôlé un environnement hautement corrosif.

Comment l'azote résout le problème

L'introduction d'azote pur dans le four contrecarre directement les menaces posées par l'air ambiant. Il fonctionne selon un principe simple mais efficace.

Création d'une barrière inerte

Le gaz azote (N₂) est exceptionnellement stable et non réactif à la plupart des températures de traitement thermique grâce à la forte triple liaison qui maintient ses deux atomes ensemble. Cette qualité inerte signifie qu'il ne réagira pas avec le métal traité.

Le principe du déplacement

En alimentant continuellement le four scellé en azote gazeux, vous expulsez physiquement, ou déplacez, l'air ambiant. Cette purge élimine l'oxygène et l'humidité problématiques de l'environnement entourant les pièces métalliques chaudes.

Maintien d'une pression positive

Une fois le four purgé, un faible débit d'azote est maintenu. Cela crée une légère pression positive à l'intérieur du four. Si des fuites mineures existent dans les joints du four, la pression positive garantit que l'azote s'échappe vers l'extérieur, empêchant l'oxygène destructeur de s'infiltrer vers l'intérieur.

Comprendre les compromis et les risques

Bien que très efficace, l'utilisation de l'azote n'est pas sans ses propres considérations. Une analyse objective nécessite de comprendre ses limites.

Pas toujours parfaitement inerte

À très hautes températures, ou avec des métaux très réactifs comme le titane, l'aluminium ou certains aciers inoxydables à haute teneur en chrome, l'azote peut cesser d'être inerte. Il peut réagir pour former des nitrures à la surface du métal, ce qui peut parfois provoquer une fragilisation.

Pureté et coût

L'efficacité d'une atmosphère d'azote dépend de sa pureté. Même un faible pourcentage de contamination par l'oxygène peut suffire à provoquer une décoloration de surface ou une légère oxydation. L'obtention et le maintien d'azote de haute pureté, que ce soit à partir de réservoirs de liquide en vrac ou d'une génération sur site, représentent un coût opérationnel important.

Considérations critiques en matière de sécurité

L'azote est un gaz incolore et inodore qui déplace l'oxygène. Dans un espace confiné, une fuite d'azote peut créer une atmosphère déficiente en oxygène, posant un grave risque d'asphyxie pour le personnel. Une ventilation, une étanchéité et une surveillance de l'oxygène appropriées sont des exigences de sécurité non négociables.

Faire le bon choix pour votre processus

L'objectif de l'atmosphère de votre four dicte sa composition. L'azote est un outil fondamental pour atteindre des résultats spécifiques.

- Si votre objectif principal est de prévenir l'oxydation générale et la décarburation des aciers au carbone : Une atmosphère d'azote de haute pureté est la solution standard de l'industrie pour un environnement propre et protecteur.

- Si votre objectif principal est de traiter des alliages très sensibles ou d'obtenir la finition la plus brillante possible : Vous pourriez avoir besoin d'un mélange azote-hydrogène (une atmosphère "réductrice") pour éliminer activement toute trace d'oxygène restante.

- Si votre objectif principal est de durcir intentionnellement la surface d'une pièce : Vous utiliserez une atmosphère réactive spécialisée, comme dans un processus de nitruration, où l'azote est un ingrédient clé destiné à réagir avec l'acier.

En fin de compte, le contrôle de l'atmosphère du four avec de l'azote vous donne un contrôle direct sur la qualité, la cohérence et les propriétés finales de votre produit.

Tableau récapitulatif :

| Objectif de l'azote dans un four | Avantage clé |

|---|---|

| Déplace l'oxygène et l'humidité | Prévient l'oxydation et l'entartrage des surfaces métalliques |

| Crée une atmosphère inerte | Protège l'intégrité du matériau pendant le traitement à haute température |

| Prévient la décarburation | Maintient la teneur critique en carbone dans l'acier pour la résistance et la dureté |

| Maintient une pression positive | Assure un environnement protecteur et constant en empêchant l'entrée d'air |

Obtenez des résultats de traitement thermique impeccables avec KINTEK

Un contrôle précis de l'atmosphère est la clé pour obtenir des résultats cohérents et de haute qualité dans vos processus de traitement thermique. Tout comme cet article explique le rôle essentiel de l'azote, disposer de la bonne technologie de four est tout aussi important.

KINTEK propose des solutions de fours avancées conçues pour un contrôle supérieur de l'atmosphère :

- Fours de précision : Nos fours à moufle, à tube, sous vide et à atmosphère sont construits avec une étanchéité et une gestion des flux de gaz exceptionnelles pour maintenir l'environnement exact requis par vos matériaux.

- Personnalisation interne solide : Tirant parti de nos capacités exceptionnelles de R&D et de fabrication, nous adaptons les systèmes de fours à vos besoins spécifiques, que vous ayez besoin d'atmosphères inertes de haute pureté ou de mélanges de gaz complexes.

Ne laissez plus les atmosphères non contrôlées compromettre la qualité de vos produits. Laissez nos experts vous aider à sélectionner ou à construire sur mesure une solution de four qui garantit les résultats dont vous avez besoin.

Contactez KINTEK dès aujourd'hui pour discuter de votre application et découvrir le four parfait pour votre laboratoire.

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau