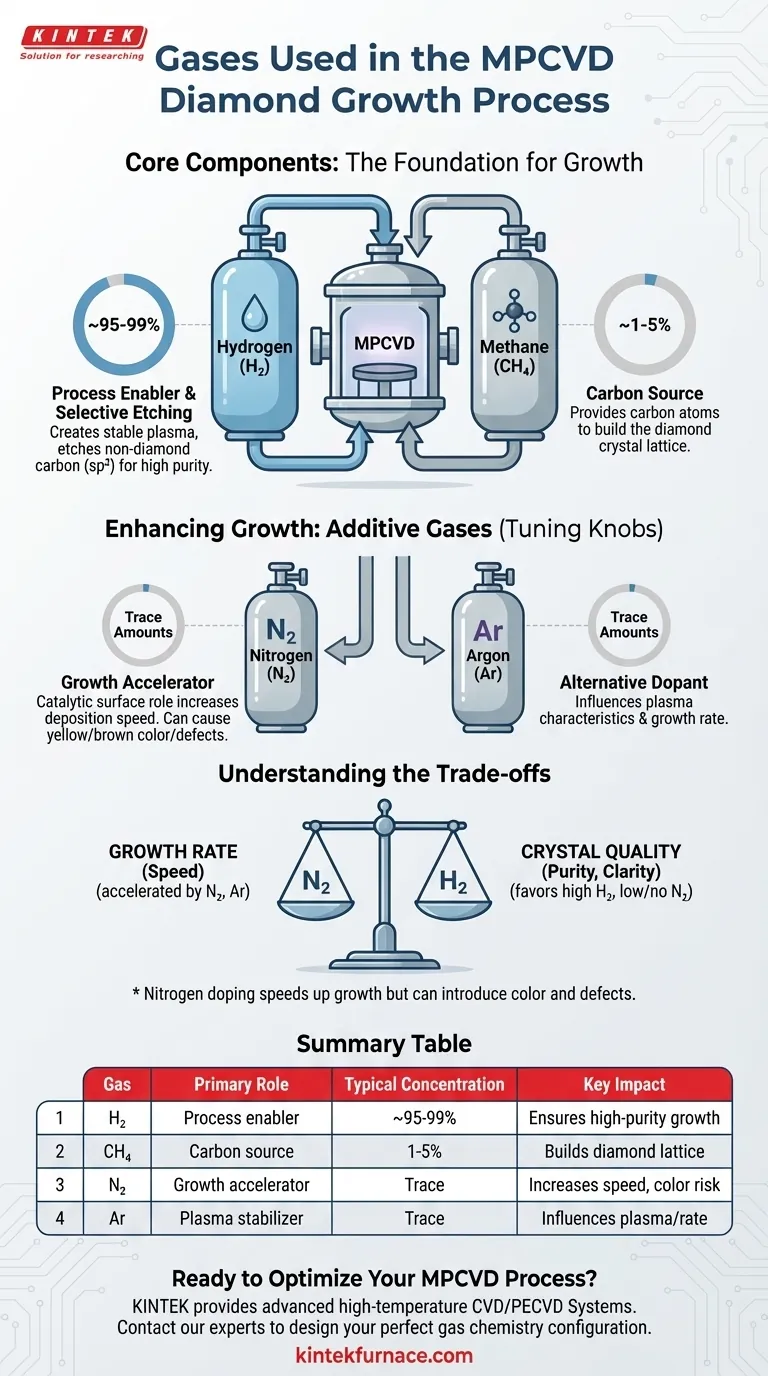

Dans le processus MPCVD pour la croissance du diamant, le mélange gazeux standard se compose d'un gaz porteur de haute pureté, d'hydrogène, et d'un gaz source de carbone, presque toujours du méthane. Ces deux gaz constituent la base du processus, mais d'autres gaz comme l'azote ou l'argon sont souvent introduits en petites quantités contrôlées pour manipuler les caractéristiques de croissance, en particulier la vitesse de dépôt.

Le cœur de la chimie des gaz du MPCVD est un équilibre entre une source de carbone (méthane) pour construire le diamant et un gaz de processus dominant (hydrogène) pour créer l'environnement plasma adéquat et assurer la qualité. Des additifs sont ensuite utilisés comme un bouton de réglage pour optimiser des résultats spécifiques comme le taux de croissance.

Les composants essentiels : Hydrogène et Méthane

La base de toute recette de croissance de diamant MPCVD repose sur deux gaz primaires. Leur rapport et leur pureté sont des variables critiques qui influencent directement le produit final.

Méthane (CH₄) : La source de carbone

Le rôle du méthane est simple : il fournit les atomes de carbone nécessaires pour construire le réseau cristallin du diamant. À l'intérieur du plasma à haute énergie, les molécules de méthane (CH₄) sont décomposées, libérant du carbone qui peut ensuite se déposer sur le substrat.

La concentration de méthane est généralement très faible, souvent seulement 1 à 5 % par rapport à l'hydrogène. Trop peu de méthane affame le processus, tandis que trop peut entraîner la formation de carbone non diamant, comme le graphite, ce qui dégrade la qualité du cristal.

Hydrogène (H₂) : Le facilitateur du processus

L'hydrogène est bien plus qu'un simple gaz porteur ; il remplit plusieurs fonctions critiques simultanément. Il constitue la grande majorité du mélange gazeux et est essentiel pour créer un environnement plasma stable et de haute qualité.

Son rôle le plus crucial est la gravure sélective. Les atomes d'hydrogène gravent préférentiellement tout carbone non diamant (sp²) faiblement lié qui se dépose à la surface, ne laissant derrière eux que le carbone diamant (sp³) souhaité et fortement lié. Cette action de "nettoyage" continue est ce qui assure une croissance de diamant de haute pureté.

Améliorer la croissance avec des gaz additifs

Bien que l'hydrogène et le méthane soient suffisants pour faire croître le diamant, le processus peut être lent. Pour augmenter le taux de croissance pour les applications industrielles et commerciales, de petites quantités d'autres gaz sont souvent introduites.

Azote (N₂) : L'accélérateur de croissance

L'ajout d'une petite quantité contrôlée d'azote est une technique courante pour augmenter significativement le taux de croissance du diamant. Même des traces peuvent avoir un effet spectaculaire sur la vitesse de dépôt.

Le rôle catalytique de l'azote

Contrairement à ce que l'on pourrait supposer, l'azote ne fonctionne pas en aidant simplement à décomposer plus de méthane. Au lieu de cela, il agit comme un catalyseur de surface.

L'azote modifie les voies chimiques à la surface de croissance du diamant, augmentant la concentration de groupes CN (carbone-azote). Cela accélère les réactions chimiques qui incorporent les atomes de carbone dans le réseau, accélérant ainsi l'ensemble du cycle de croissance.

Argon (Ar) : Un dopant alternatif

L'argon est un autre gaz inerte qui est parfois utilisé comme additif. Comme l'azote, il peut être utilisé pour influencer les caractéristiques du plasma et augmenter le taux de croissance, bien que les mécanismes puissent différer.

Comprendre les compromis

Le choix du mélange gazeux n'est pas seulement une question de recette ; il s'agit de gérer un ensemble de compromis critiques qui relient les paramètres du processus aux propriétés finales du diamant.

Taux de croissance vs. Qualité du cristal

Le compromis le plus fondamental est la vitesse par rapport à la qualité. Bien que le dopage à l'azote accélère la croissance, il peut également entraîner l'incorporation d'atomes d'azote dans le réseau cristallin du diamant. Cela crée des défauts qui peuvent impacter les propriétés optiques et électroniques du diamant.

L'impact de l'azote sur la couleur

Une conséquence directe de l'incorporation d'azote est la couleur. Les défauts d'azote absorbent la lumière bleue, ce qui donne au diamant une apparence jaune ou brune. Pour les applications où une transparence incolore est primordiale (comme les gemmes haut de gamme ou les fenêtres optiques), l'utilisation d'azote doit être minimisée ou entièrement évitée.

Choisir le bon mélange gazeux pour votre objectif

Votre choix de gaz doit être dicté par le résultat souhaité pour le produit diamant final. Il n'y a pas de "meilleure" recette unique.

- Si votre objectif principal est une grande pureté et une clarté optique : Tenez-vous-en à un mélange d'hydrogène et de méthane de haute pureté et évitez l'azote, en vous concentrant sur l'optimisation de la pression, de la température et de la puissance.

- Si votre objectif principal est de maximiser le taux de croissance pour les applications industrielles : Le dopage contrôlé à l'azote est l'approche standard pour accélérer la production, car la couleur et les défauts mineurs sont souvent acceptables pour les abrasifs ou les dissipateurs thermiques.

En fin de compte, maîtriser la chimie des gaz est fondamental pour contrôler le résultat du processus MPCVD.

Tableau récapitulatif :

| Gaz | Rôle principal | Concentration typique | Impact clé |

|---|---|---|---|

| Hydrogène (H₂) | Facilitateur du processus et gravure sélective | ~95-99% | Assure une croissance de diamant de haute pureté |

| Méthane (CH₄) | Source de carbone | 1-5% | Construit le réseau cristallin du diamant |

| Azote (N₂) | Accélérateur de croissance (additif) | Traces | Augmente la vitesse de dépôt, peut provoquer une couleur jaune/brune |

| Argon (Ar) | Stabilisateur de plasma (additif) | Traces | Influence les caractéristiques du plasma et le taux de croissance |

Prêt à optimiser votre processus MPCVD ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD spécialisés, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques pour la recherche et la production de films de diamant.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à concevoir la chimie des gaz et la configuration du système parfaites pour vos objectifs spécifiques de croissance du diamant.

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures

- Comment le MPCVD permet-il d'atteindre des taux de croissance élevés pour la synthèse de diamant ? Débloquez une croissance de diamant rapide et de haute qualité

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Pourquoi le MPCVD est-il considéré comme la pierre angulaire de la science et de l'ingénierie des matériaux modernes ? Libérez des matériaux de haute pureté pour l'innovation

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application