À la base, le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) est une pierre angulaire de la science des matériaux moderne, car il offre un niveau de contrôle inégalé pour la création de matériaux cristallins de haute pureté et de haute qualité, notamment le diamant synthétique. Cette précision permet la fabrication de composants pour l'électronique, l'optique et les technologies quantiques de prochaine génération qui seraient autrement impossibles à produire.

La véritable signification du MPCVD ne réside pas seulement dans sa capacité à déposer des couches minces, mais dans son pouvoir d'ingénierie des propriétés des matériaux au niveau atomique. Il transforme des matériaux à la promesse théorique, comme le diamant, en composants pratiques qui stimulent l'innovation technologique.

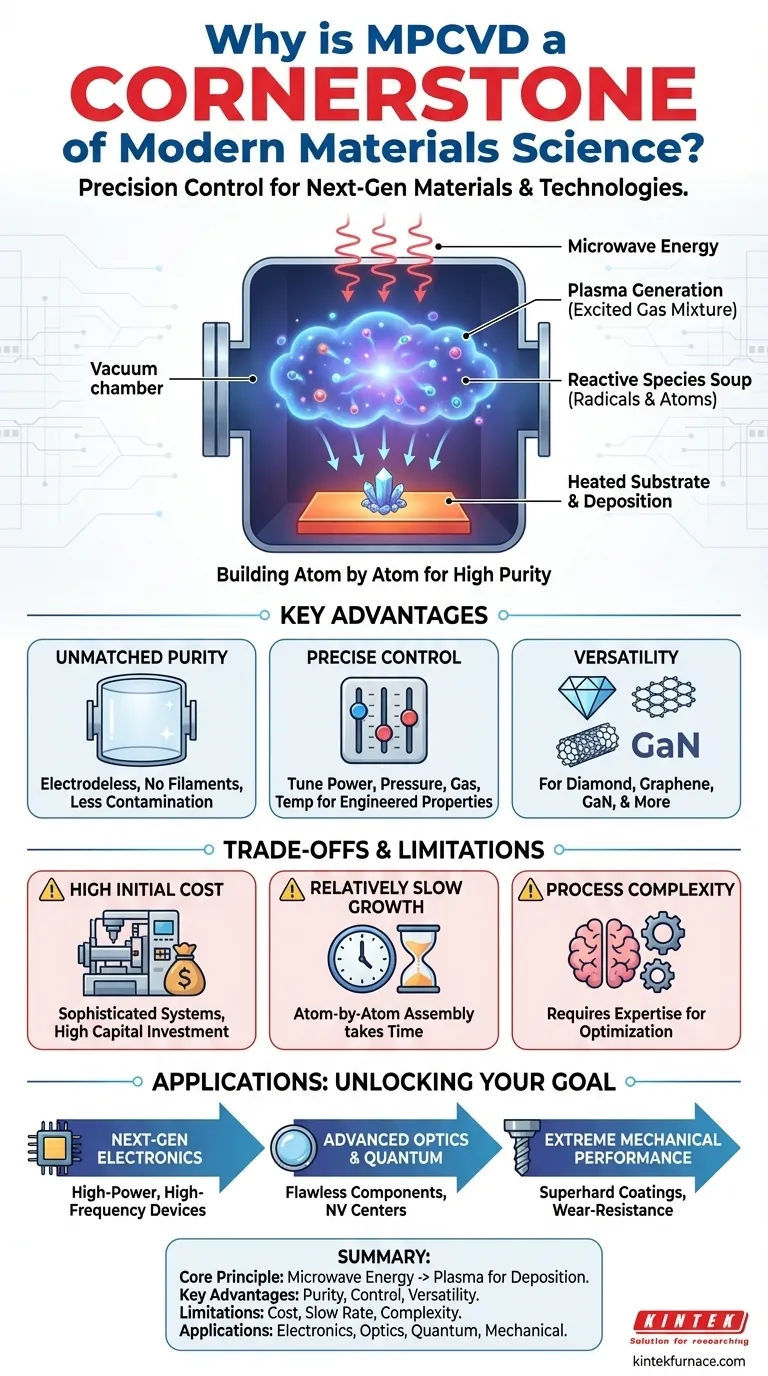

Qu'est-ce que le MPCVD ? Une introduction au processus

Pour comprendre pourquoi le MPCVD est si essentiel, vous devez d'abord comprendre comment il fonctionne. Contrairement à d'autres méthodes de dépôt, il utilise une source d'énergie propre et efficace pour créer des matériaux avec une précision extrême.

Le principe fondamental : Utiliser des micro-ondes pour créer du plasma

Le MPCVD utilise l'énergie des micro-ondes—la même énergie fondamentale utilisée dans un four à micro-ondes domestique, mais beaucoup plus ciblée et puissante—pour exciter un mélange de gaz à l'intérieur d'une chambre à vide.

Cette énergie intense arrache les électrons des atomes de gaz, créant un plasma. Ce plasma est un nuage énergisé d'ions, d'électrons et d'espèces neutres réactives, souvent décrit comme le quatrième état de la matière.

Le rôle du plasma : Une "soupe" d'espèces réactives

Ce plasma est un environnement très réactif. Pour la croissance du diamant, des gaz précurseurs comme le méthane (une source de carbone) et l'hydrogène sont introduits.

À l'intérieur du plasma, ces gaz se décomposent en leurs atomes et radicaux constitutifs (par exemple, l'hydrogène atomique et les radicaux méthyle, CH₃). Cette "soupe" d'espèces réactives est la clé de tout le processus.

Le processus de dépôt : Construction atome par atome

Ces espèces réactives diffusent ensuite vers un substrat chauffé (un petit cristal germe ou une tranche) placé à l'intérieur de la chambre.

À la surface du substrat, une réaction chimique complexe se produit. Les radicaux contenant du carbone se lient au substrat, étendant son réseau cristallin, tandis que l'hydrogène atomique grave sélectivement tout carbone non-diamant (comme le graphite), assurant la croissance d'un cristal pur et de haute qualité couche par couche.

Les avantages clés qui définissent l'importance du MPCVD

Le mécanisme unique du MPCVD offre plusieurs avantages distincts par rapport à d'autres techniques de synthèse, telles que le CVD à filament chaud (HFCVD) ou les méthodes à haute pression/haute température (HPHT).

Pureté et qualité inégalées

Parce que le plasma est généré par des micro-ondes externes, il n'y a pas d'électrodes internes ni de filaments à l'intérieur de la chambre de réaction. Cette nature "sans électrodes" est un avantage essentiel, car elle élimine une source majeure de contamination qui peut affecter d'autres méthodes, conduisant à des matériaux exceptionnellement purs.

Contrôle précis des conditions de croissance

Les opérateurs peuvent régler indépendamment et avec précision les paramètres clés du processus : puissance des micro-ondes, pression des gaz, composition des gaz et température du substrat. Ce contrôle fin permet d'ingénieriser délibérément les propriétés d'un matériau, de son orientation cristalline à ses caractéristiques électroniques et optiques.

Polyvalence pour les matériaux avancés

Bien que plus célèbrement utilisé pour le diamant, le MPCVD est une plateforme polyvalente pour la croissance d'autres matériaux avancés, y compris le graphène, les nanotubes de carbone et d'autres matériaux semi-conducteurs durs comme le nitrure de gallium (GaN). Cette adaptabilité en fait un outil vital pour la recherche et le développement des matériaux.

Comprendre les compromis et les limites

Aucune technologie n'est sans ses compromis. Reconnaître les limites du MPCVD est crucial pour une évaluation objective.

Coût initial élevé de l'équipement

Les systèmes MPCVD sont des machines complexes nécessitant des générateurs de micro-ondes sophistiqués, des systèmes de vide et des contrôles de processus. Cela entraîne un investissement en capital élevé par rapport aux techniques de dépôt plus simples.

Vitesses de croissance relativement lentes

L'assemblage atome par atome qui assure une haute qualité signifie également que les vitesses de croissance peuvent être plus lentes que les méthodes de synthèse en vrac comme le HPHT. Pour les applications qui nécessitent de grands volumes de matériaux de qualité inférieure (par exemple, les abrasifs industriels), d'autres méthodes sont souvent plus économiques.

Complexité du processus

Le degré élevé de contrôle est une arme à double tranchant. L'optimisation d'un processus pour un matériau ou une application spécifique exige une expertise approfondie et un temps de développement de processus considérable. Ce n'est pas une technologie "plug-and-play".

Comment appliquer cela à votre objectif

La décision d'utiliser le MPCVD dépend entièrement de ce que vous devez accomplir. Sa valeur est débloquée lorsque la demande de performance des matériaux justifie l'investissement dans sa précision.

- Si votre objectif principal est l'électronique de nouvelle génération : Le MPCVD est essentiel pour la fabrication de tranches de diamant monocristallin de haute pureté pour les dispositifs semi-conducteurs de haute puissance et haute fréquence.

- Si votre objectif principal est l'optique avancée ou l'informatique quantique : Le contrôle de la pureté de la méthode est non négociable pour la création de composants optiques impeccables et de diamants à centres azote-lacune (NV) pour la détection quantique.

- Si votre objectif principal est la performance mécanique extrême : Le MPCVD permet le dépôt de revêtements de diamant superdurs qui prolongent considérablement la durée de vie et la performance des outils de coupe et des composants résistants à l'usure.

En fin de compte, le MPCVD sert de pont critique entre le potentiel théorique des matériaux avancés et leur application réelle dans les technologies révolutionnaires.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Principe de base | Utilise l'énergie des micro-ondes pour créer du plasma pour un dépôt précis de matériaux dans une chambre à vide. |

| Avantages clés | Pureté inégalée (pas de contamination par les électrodes), contrôle précis des conditions de croissance, polyvalence pour des matériaux comme le diamant, le graphène et le GaN. |

| Limitations | Coût initial élevé de l'équipement, vitesses de croissance relativement lentes et complexité du processus nécessitant une expertise. |

| Applications | Électronique de nouvelle génération, optique avancée, informatique quantique et revêtements à performances mécaniques extrêmes. |

Débloquez la puissance du MPCVD pour votre laboratoire

Chez KINTEK, nous comprenons que l'obtention de matériaux de haute pureté et de haute qualité est essentielle pour stimuler l'innovation dans des domaines tels que l'électronique, l'optique et les technologies quantiques. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous développiez des dispositifs de nouvelle génération ou amélioriez les performances des matériaux, notre expertise en MPCVD et technologies connexes peut vous aider à surmonter les défis et à accélérer votre recherche. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs avec des solutions fiables et personnalisées !

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le MPCVD permet-il d'atteindre des taux de croissance élevés pour la synthèse de diamant ? Débloquez une croissance de diamant rapide et de haute qualité

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures