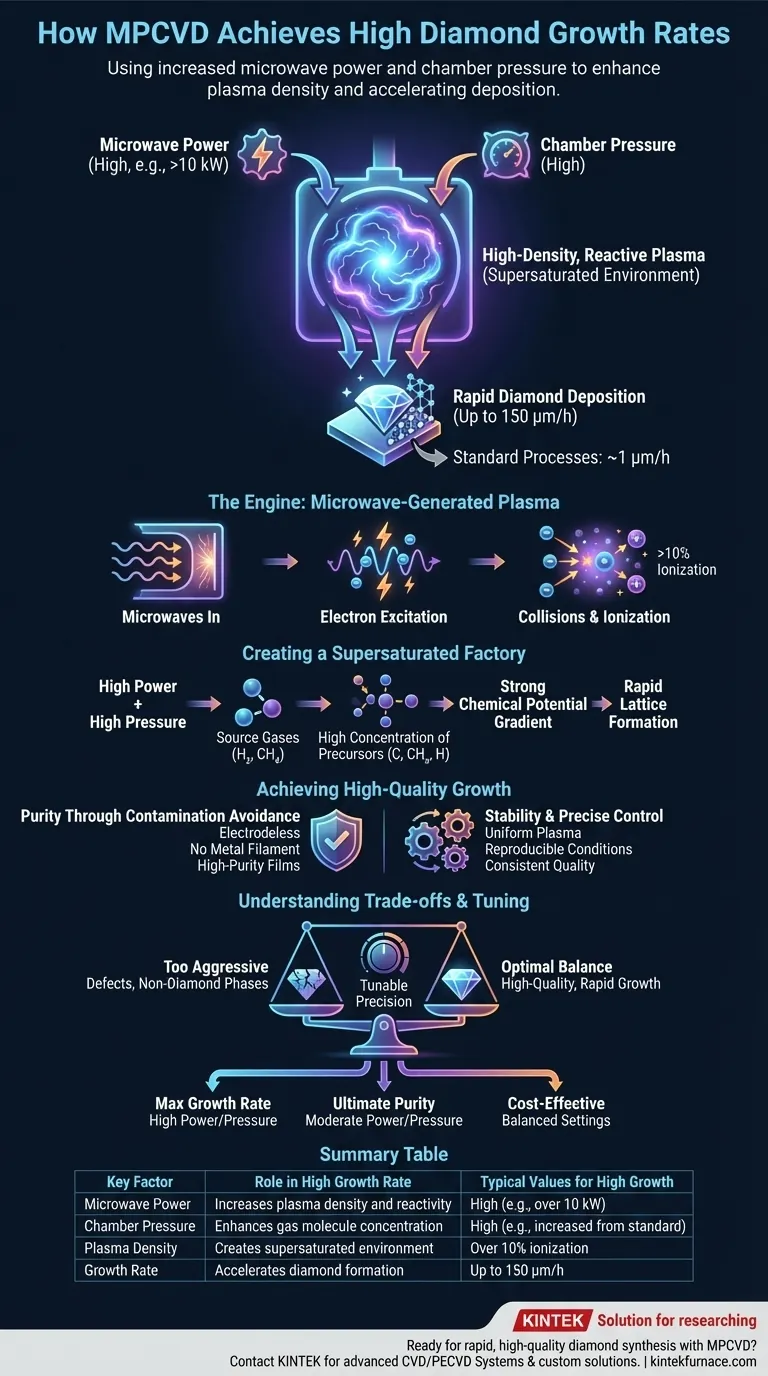

Fondamentalement, la méthode de dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD) atteint des taux de croissance du diamant exceptionnellement élevés en utilisant une puissance micro-ondes et une pression de chambre accrues. Cette stratégie améliore considérablement la densité et la réactivité du plasma utilisé pour la synthèse, accélérant le dépôt des atomes de carbone sur le substrat diamanté à des vitesses allant jusqu'à 150 μm/h, dépassant de loin le 1 μm/h typique des procédés standard.

L'avantage fondamental du MPCVD n'est pas seulement la vitesse, mais l'efficacité contrôlée. Il excelle en utilisant l'énergie micro-ondes pour créer un plasma extrêmement dense, pur et stable – un environnement hautement réactif « sursaturé » avec les blocs de construction atomiques spécifiques nécessaires à la formation rapide de diamant de haute qualité.

Le moteur de la croissance : le plasma généré par micro-ondes

La clé de la performance du MPCVD réside dans la manière dont il génère et maintient son plasma. Ce processus est fondamentalement différent et plus efficace que les méthodes plus anciennes comme le CVD à filament chaud (HFCVD).

Comment les micro-ondes créent le plasma

Dans une chambre MPCVD, l'énergie micro-ondes est introduite dans une cavité résonante contenant un mélange de gaz, typiquement de l'hydrogène et une source de carbone comme le méthane. Cette énergie excite les électrons libres, les faisant osciller violemment.

Ces électrons oscillants entrent en collision avec des atomes et des molécules de gaz, les dépouillant de leurs propres électrons. Cette cascade de collisions crée un nuage de gaz ionisé auto-entretenu connu sous le nom de plasma.

Le rôle de la puissance élevée et de la pression

Pour accélérer la croissance du diamant, deux paramètres sont critiques : la puissance micro-ondes et la pression du gaz. L'augmentation de la puissance micro-ondes entrante entraîne des collisions plus énergétiques, conduisant à un plus haut degré d'ionisation du gaz – plus de 10 % dans les systèmes à taux de croissance élevé.

Simultanément, l'augmentation de la pression de la chambre concentre davantage de molécules de gaz dans le même espace. La combinaison de puissance élevée et de pression élevée produit un plasma de haute densité riche en espèces atomiques réactives.

Créer un environnement « sursaturé »

Ce plasma dense devient une usine hautement efficace pour produire les blocs de construction du diamant. Les conditions intenses décomposent les gaz sources en une concentration élevée de groupes atomiques contenant du carbone et d'hydrogène atomique.

La chambre devient sursaturée de ces précurseurs. Cet état crée un fort gradient de potentiel chimique, poussant les espèces carbonées à se déposer rapidement sur le substrat et à former le réseau diamanté.

Pourquoi le MPCVD permet une croissance de haute qualité

La vitesse n'est utile que si le diamant résultant est de haute qualité. La conception du MPCVD intègre plusieurs avantages qui assurent la pureté et l'intégrité structurelle, même à des taux de croissance élevés.

Pureté par évitement de la contamination

Contrairement au HFCVD, qui utilise un filament métallique chaud pouvant se dégrader et libérer des impuretés dans la chambre, le MPCVD est un processus sans électrode. Le plasma est généré par des micro-ondes externes, éliminant cette source majeure de contamination et résultant en des films de diamant de haute pureté.

Stabilité et contrôle précis

Les systèmes MPCVD offrent des conditions de réaction exceptionnellement stables et contrôlables. La température peut être gérée avec précision, et le plasma lui-même est grand et uniforme. Cette stabilité garantit que la croissance est reproductible et que la qualité du diamant résultant est constante sur l'ensemble du substrat.

Comprendre les compromis

Bien que le MPCVD soit une technique supérieure, atteindre son potentiel maximal nécessite d'équilibrer des facteurs concurrents.

L'équilibre puissance-qualité

Le simple fait d'augmenter la puissance et la pression à leurs maximums ne garantit pas le succès. Un procédé trop agressif peut entraîner la formation de phases de carbone non diamantées ou de défauts cristallins, compromettant la qualité du produit final. La clé est de trouver l'équilibre optimal qui maximise le taux de croissance du diamant de haute qualité.

Complexité et coût du système

La sophistication qui permet la performance du MPCVD ajoute à sa complexité et à son coût initial. L'équipement nécessaire pour générer et contrôler le plasma micro-ondes est plus avancé et plus coûteux que les configurations plus simples comme le HFCVD, ce qui représente un investissement initial important.

Faire le bon choix pour votre objectif de synthèse

Les paramètres MPCVD optimaux dépendent entièrement de votre objectif final.

- Si votre objectif principal est le taux de croissance maximal : Vous fonctionnerez à des puissances micro-ondes et des pressions de chambre plus élevées, poussant les limites de la sursaturation tout en surveillant attentivement l'apparition de défauts.

- Si votre objectif principal est la pureté ultime et la perfection cristalline : Vous utiliserez probablement des réglages de puissance et de pression plus modérés, privilégiant une croissance stable et contrôlée par rapport à la vitesse brute pour minimiser la formation de défauts.

- Si votre objectif principal est un revêtement rentable : Vous réglerez le processus pour un équilibre entre une vitesse raisonnable, une qualité acceptable et une utilisation efficace du gaz et de l'énergie afin d'optimiser les coûts opérationnels.

En fin de compte, la puissance du MPCVD réside dans sa précision réglable, vous permettant d'ingénieriser l'environnement de synthèse pour répondre à vos objectifs spécifiques.

Tableau récapitulatif :

| Facteur clé | Rôle dans le taux de croissance élevé | Valeurs typiques pour une croissance élevée |

|---|---|---|

| Puissance micro-ondes | Augmente la densité et la réactivité du plasma | Élevée (par exemple, plus de 10 kW) |

| Pression de la chambre | Améliore la concentration des molécules de gaz | Élevée (par exemple, augmentée par rapport à la norme) |

| Densité du plasma | Crée un environnement sursaturé pour un dépôt rapide | Ionisation supérieure à 10 % |

| Taux de croissance | Accélère la formation du diamant | Jusqu'à 150 μm/h |

Prêt à réaliser une synthèse de diamant rapide et de haute qualité avec le MPCVD ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour la croissance du diamant. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Dans quelles industries le système de dépôt chimique en phase vapeur par plasma micro-ondes est-il couramment utilisé ? Débloquez la synthèse de matériaux de haute pureté

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures

- Pourquoi le MPCVD est-il considéré comme la pierre angulaire de la science et de l'ingénierie des matériaux modernes ? Libérez des matériaux de haute pureté pour l'innovation

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive