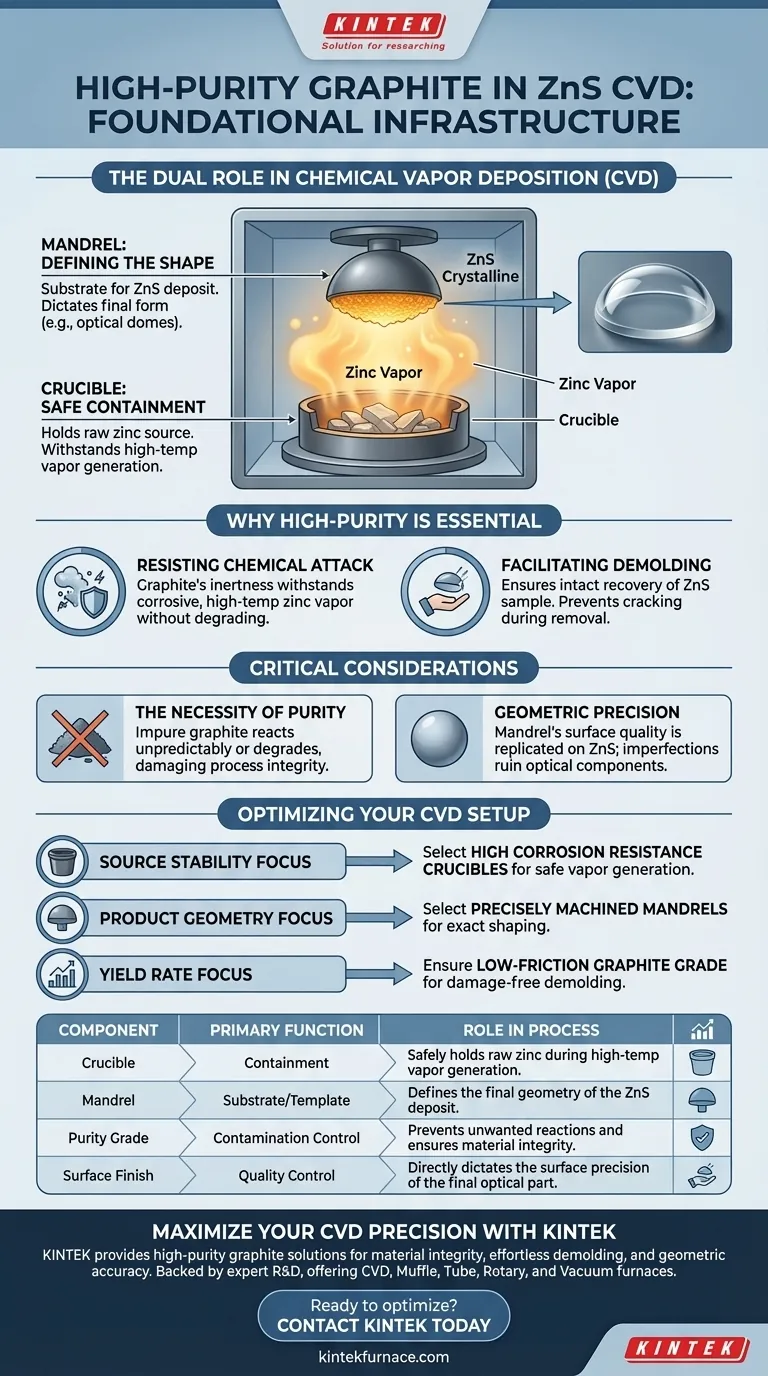

Les composants en graphite de haute pureté constituent l'infrastructure fondamentale pour le dépôt chimique en phase vapeur (CVD) du sulfure de zinc (ZnS). Ils fonctionnent simultanément comme des récipients de confinement robustes pour la source de zinc brute et comme des substrats ou mandrins conçus avec précision, sur lesquels le matériau ZnS est déposé et cultivé.

En résistant à l'environnement corrosif de la vapeur de zinc à haute température, ces composants en graphite garantissent l'intégrité structurelle du processus tout en définissant la géométrie finale du produit ZnS.

Le double rôle du graphite dans le CVD

Le creuset : confinement sûr

Dans le processus CVD, les creusets servent de récipients principaux pour le matériau source de zinc brut.

Ils doivent maintenir leur intégrité structurelle pendant que le zinc est chauffé pour générer la vapeur nécessaire à la réaction.

Le mandrin : définition de la forme

Le mandrin agit comme le substrat physique où la réaction chimique culmine.

Le ZnS se dépose directement sur cette surface, ce qui signifie que le mandrin dicte la forme finale du matériau.

Cette capacité permet aux fabricants de produire des géométries spécifiques et complexes, telles que les dômes hémisphériques souvent requis pour les applications optiques.

Pourquoi le graphite de haute pureté est essentiel

Résistance à l'attaque chimique

L'environnement CVD pour le ZnS implique une exposition à la vapeur de zinc à haute température, qui est chimiquement agressive.

Le graphite de haute pureté est essentiel car il possède l'inertie chimique requise pour résister à cette corrosion sans se dégrader.

Facilitation du démoulage

Une mesure critique du succès en CVD est la capacité à récupérer le produit fini intact.

Les propriétés du graphite facilitent le démoulage facile de l'échantillon ZnS fini.

Cela garantit que le matériau déposé peut être séparé du mandrin sans se fissurer ni subir de dommages.

Considérations critiques pour la sélection des composants

La nécessité de la pureté

L'exigence de graphite de "haute pureté" n'est pas simplement une suggestion ; c'est une condition préalable fonctionnelle.

Un graphite impur peut réagir de manière imprévisible avec la vapeur de zinc ou se dégrader prématurément sous contrainte thermique.

Précision géométrique

Étant donné que le mandrin agit comme un moule, la qualité de sa surface se traduit directement par le ZnS déposé.

Toute imperfection du substrat en graphite sera reproduite dans le composant optique final.

Optimisation de votre configuration CVD

Pour garantir un dépôt de ZnS réussi, sélectionnez des composants en graphite en fonction de la phase spécifique du processus que vous devez contrôler.

- Si votre objectif principal est la stabilité de la source : Privilégiez les creusets en graphite à haute résistance à la corrosion pour contenir en toute sécurité la génération de vapeur de zinc.

- Si votre objectif principal est la géométrie du produit : Sélectionnez des mandrins en graphite usinés selon des spécifications exactes pour garantir le façonnage précis de composants tels que les dômes hémisphériques.

- Si votre objectif principal est le taux de rendement : Assurez-vous que la qualité du graphite utilisée permet un démoulage à faible friction pour éviter d'endommager le cristal lors du retrait.

Le graphite de haute pureté comble finalement le fossé entre le potentiel chimique brut et un matériau optique fini, façonné avec précision.

Tableau récapitulatif :

| Composant | Fonction principale | Rôle dans le processus |

|---|---|---|

| Creuset | Confinement | Contient en toute sécurité le zinc brut pendant la génération de vapeur à haute température |

| Mandrin | Substrat/Gabarit | Définit la géométrie finale (par exemple, dômes) du dépôt de ZnS |

| Qualité de pureté | Contrôle de la contamination | Prévient les réactions indésirables et assure l'intégrité du matériau |

| Finition de surface | Contrôle qualité | Dicte directement la précision de surface de la pièce optique finale |

Maximisez la précision de votre CVD avec KINTEK

Le dépôt de ZnS haute performance nécessite plus que de simples températures élevées : il exige l'intégrité des matériaux. KINTEK fournit des solutions en graphite de haute pureté conçues pour résister aux environnements chimiques agressifs tout en garantissant un démoulage sans effort et une précision géométrique.

Fort de son expertise en R&D et en fabrication, KINTEK propose une gamme complète de systèmes de laboratoire haute température, notamment des fours CVD, à moufle, tubulaires, rotatifs et sous vide, tous personnalisables pour vos besoins uniques de recherche et de production.

Prêt à optimiser votre processus de dépôt ? Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet personnalisé !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Dans quelles industries les fours CVD sont-ils couramment utilisés ?Découvrez les principales applications dans les secteurs de haute technologie

- Quelles sont les étapes fondamentales impliquées dans le processus CVD ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Quelles sont les exigences en matière d'exploitation et de maintenance d'un four tubulaire CVD ?Assurer des performances maximales et la longévité

- Comment la fixation peut-elle améliorer le processus de revêtement CVD ? Améliorez l'uniformité et l'efficacité de votre laboratoire

- Comment les dimensions du tube de quartz influencent-elles la synthèse CVD du MoS2 ? Optimiser le flux pour des monocouches de haute qualité

- Quels sont les avantages de la technique de dépôt chimique en phase vapeur (CVD) ? Obtenez des films minces uniformes et de haute pureté pour la fabrication de pointe.

- Qu'est-ce que le processus de dépôt en phase vapeur ? Construire des films ultra-minces pour des applications de haute technologie

- Quelles sont les caractéristiques clés des fours tubulaires CVD pour le traitement des matériaux 2D ? Débloquez une synthèse de précision pour des matériaux supérieurs