En bref, une fixation adéquate transforme le processus de dépôt chimique en phase vapeur (CVD) d'un art variable en une science reproductible. En maintenant solidement les composants, un dispositif de fixation bien conçu assure une couverture de revêtement constante, prévient les dommages aux pièces pendant la manipulation et le traitement, améliore la qualité de la préparation de surface et augmente considérablement l'efficacité globale du revêtement.

Le principal défi du CVD est de gérer une réaction en phase gazeuse uniformément sur toutes les surfaces des pièces. La fixation ne consiste pas seulement à maintenir les pièces ; c'est un outil essentiel pour contrôler l'environnement du processus afin de garantir que chaque composant reçoit le même traitement, ce qui se traduit par un revêtement prévisible et de haute qualité.

Pourquoi la fixation est plus qu'un simple support

Pour comprendre l'impact de la fixation, vous devez d'abord comprendre l'environnement CVD. Le processus se déroule sous vide à des températures élevées, où des produits chimiques gazeux (précurseurs) réagissent et se lient à la surface d'un composant.

Le processus CVD exige de la précision

Contrairement aux processus en ligne de visée comme le PVD, le CVD peut revêtir des géométries internes et externes complexes car le gaz peut circuler autour de la pièce.

Cet avantage est cependant aussi un défi. Sans un contrôle précis, le flux de gaz, la concentration et la température peuvent varier, entraînant une épaisseur et une qualité de revêtement incohérentes.

Assurer une exposition uniforme au gaz

Le rôle principal de la fixation est de gérer la manière dont les gaz précurseurs interagissent avec les pièces. Les fixations sont conçues pour maintenir les composants dans une orientation et un espacement optimaux.

Cela empêche les pièces de se toucher ou de créer des « ombres » qui bloqueraient le flux de gaz, ce qui entraînerait un revêtement plus fin ou inexistant dans ces zones. Les fixations avancées peuvent même intégrer des fonctionnalités telles que des diffuseurs de gaz pour aider à distribuer le gaz uniformément dans la chambre.

Maintenir la stabilité thermique et chimique

La réaction CVD est très sensible à la température. Les fixations doivent être conçues pour chauffer uniformément avec les pièces, évitant ainsi les points chauds ou froids qui modifieraient la vitesse de réaction du revêtement sur la surface de la pièce.

De plus, la fixation elle-même doit être stable et ne pas réagir avec la chimie du processus, car cela pourrait contaminer la chambre et compromettre l'intégrité du revêtement.

Améliorer l'efficacité des lots

Une fixation efficace permet de revêtir une densité plus élevée de pièces en un seul cycle sans sacrifier la qualité.

En maximisant l'utilisation du volume du réacteur, vous pouvez augmenter le débit et réduire le coût par pièce, améliorant directement l'efficacité économique de l'opération de revêtement.

Comprendre les compromis et les considérations de conception

Bien qu'essentielle, la fixation n'est pas sans défis. Une fixation mal conçue peut créer plus de problèmes qu'elle n'en résout.

Points de contact et masquage inévitable

Chaque point où une fixation touche une pièce sera une zone "sans revêtement". La conception de la fixation doit garantir que ces points de contact sont placés sur des surfaces non critiques où l'absence de revêtement est acceptable.

La compatibilité des matériaux est non négociable

Le matériau utilisé pour la fixation doit être capable de résister aux températures élevées et à l'environnement chimique corrosif du processus CVD.

L'utilisation d'un mauvais matériau peut entraîner la dégradation de la fixation, la contamination des pièces ou une réaction involontaire avec les gaz précurseurs, ruinant ainsi le lot entier.

L'impact sur la dynamique du flux de gaz

Une fixation dense ou mal conçue peut entraver le flux de gaz, créant des turbulences ou des zones mortes à l'intérieur du réacteur.

Cela nuit à l'objectif principal d'uniformité, entraînant les variations d'épaisseur mêmes que vous essayez de prévenir. La fixation doit être conçue comme faisant partie du système global de flux de gaz.

Équilibrer coût et complexité

Les fixations hautement personnalisées pour les pièces complexes offrent les meilleurs résultats, mais ont un coût initial plus élevé. Pour des géométries plus simples ou des applications moins critiques, une fixation plus universelle et rentable peut suffire.

Faire le bon choix pour votre objectif

Votre stratégie de fixation doit être directement alignée avec votre objectif de production principal.

- Si votre objectif principal est de maximiser le débit : Privilégiez les conceptions de fixation qui augmentent en toute sécurité la densité de pièces par lot tout en maintenant un espacement adéquat pour le flux de gaz.

- Si votre objectif principal est de revêtir des géométries complexes : Investissez dans des fixations conçues sur mesure qui orientent les pièces pour assurer une exposition uniforme au gaz sur toutes les surfaces critiques, y compris les canaux internes.

- Si votre objectif principal est une cohérence absolue du processus : Sélectionnez des fixations fabriquées à partir de matériaux très stables et non réactifs qui garantissent une uniformité thermique et minimisent tout risque de contamination.

En fin de compte, considérer la fixation comme une partie intégrante de l'environnement de réaction, et non pas seulement comme un support, est la clé pour libérer tout le potentiel de votre processus CVD.

Tableau récapitulatif :

| Bénéfice de la fixation | Impact clé |

|---|---|

| Couverture de revêtement uniforme | Assure une épaisseur et une qualité constantes sur toutes les surfaces des pièces |

| Prévention des dommages aux pièces | Sécurise les composants pendant la manipulation et le traitement à haute température |

| Préparation de surface améliorée | Améliore le flux de gaz et la stabilité thermique pour une meilleure adhérence du revêtement |

| Efficacité des lots accrue | Maximise l'utilisation du réacteur pour réduire les coûts et augmenter le débit |

Prêt à optimiser votre processus CVD avec des solutions de fixation expertes ? KINTEK est spécialisé dans les systèmes de fours haute température avancés, y compris les systèmes CVD/PECVD, et offre une personnalisation approfondie pour répondre à vos besoins uniques. Notre solide R&D et notre fabrication interne garantissent des résultats précis et fiables pour votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la qualité de votre revêtement !

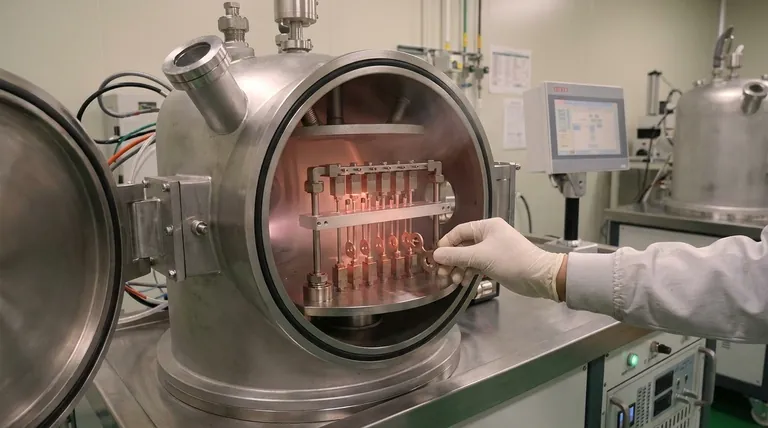

Guide Visuel

Produits associés

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les limites du CVD pour le revêtement de grandes surfaces ? Surmontez les défis d'échelle grâce à des solutions personnalisées

- Quelles sont les propriétés clés du diamant qui en font un matériau semi-conducteur prometteur ? Libérez l'électronique de nouvelle génération

- Comment la disponibilité de systèmes de fours spécialisés profite-t-elle à la recherche chimique ? Optimisez votre traitement thermique

- Qu'est-ce qu'une machine CVD ? Construire des matériaux haute performance à partir de gaz avec précision

- Quels sont les avantages du CVD ? Obtenez des couches minces d'une pureté inégalée et conformes.