En substance, le dépôt en phase vapeur est un processus de fabrication de haute précision utilisé pour construire des films solides ultra-minces à partir d'un état gazeux. Il implique une réaction chimique contrôlée où des composés volatils (gaz) sont introduits dans une chambre, réagissent, puis se déposent sur une surface cible, construisant un nouveau matériau couche par couche atomique. Cette méthode est fondamentale pour la création des composants haute performance que l'on trouve dans la plupart des appareils électroniques modernes.

Le défi principal de la fabrication avancée n'est pas seulement de façonner les matériaux, mais de les créer avec des propriétés spécifiques et conçues. Le dépôt en phase vapeur résout ce problème en fournissant une méthode pour construire des matériaux à partir du niveau atomique, transformant de simples gaz en couches solides complexes et de haute performance.

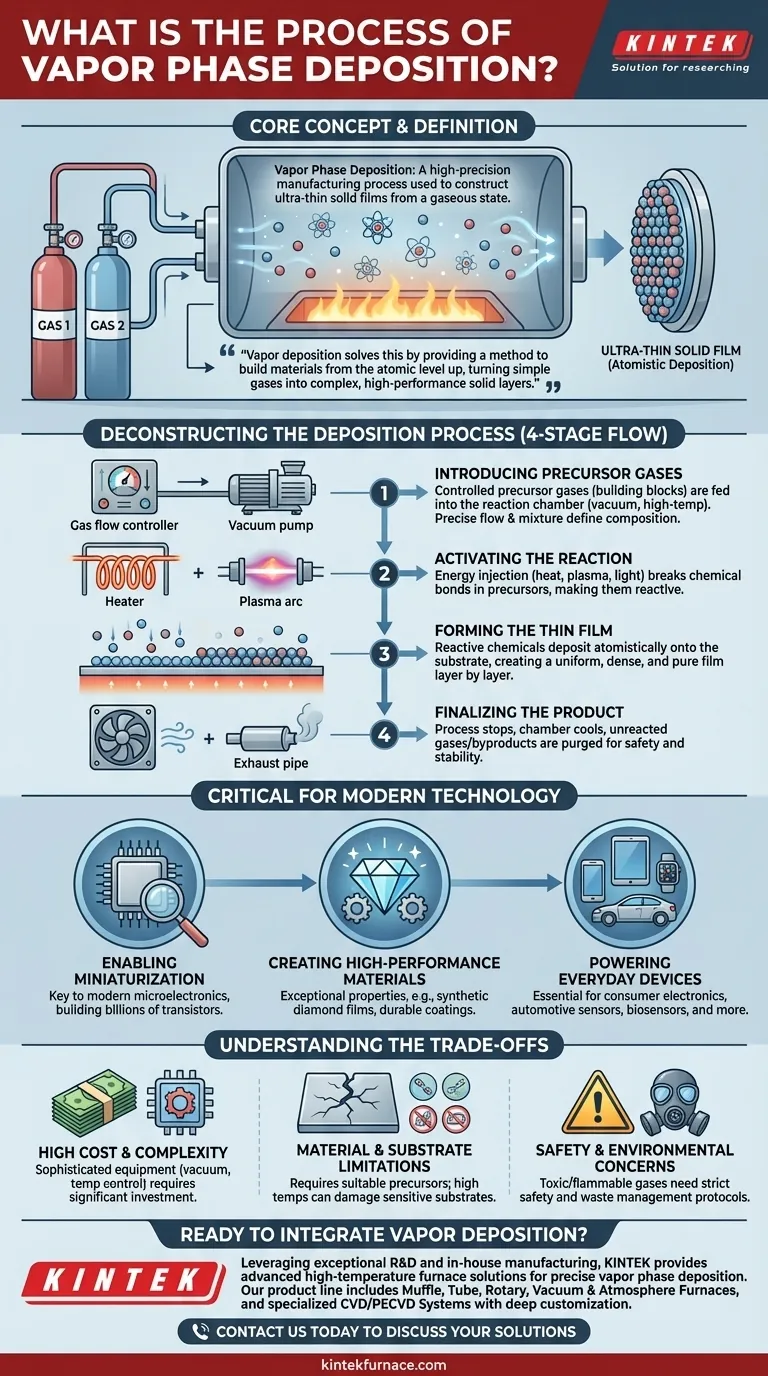

Déconstruction du processus de dépôt

Pour comprendre le dépôt en phase vapeur, il est préférable de le considérer comme un projet de construction en quatre étapes, hautement contrôlé, se déroulant à l'échelle microscopique. La méthode la plus courante est connue sous le nom de dépôt chimique en phase vapeur (CVD).

Le principe fondamental : du gaz au solide

L'ensemble du processus repose sur une idée simple : certains éléments peuvent être transportés sous forme de gaz (un "précurseur") puis convertis en solide par une réaction chimique.

En contrôlant les conditions de cette réaction, nous pouvons contrôler exactement comment et où le matériau solide se forme, permettant la création de films extrêmement purs et uniformes.

Étape 1 : Introduction des gaz précurseurs

Le processus commence par l'introduction de composés gazeux spécifiques dans une chambre de réaction, généralement un four à haute température sous vide.

Ces gaz précurseurs sont les éléments constitutifs du film final. Leurs débits et leurs rapports de mélange sont contrôlés avec précision, car cela détermine la chimie et la composition du matériau créé.

Étape 2 : Activation de la réaction par l'énergie

Pour que les précurseurs réagissent, ils ont besoin d'une injection d'énergie. Le plus souvent, cela est réalisé en chauffant la chambre et le substrat à des températures très élevées.

Dans d'autres variantes, cette énergie peut être fournie par un plasma (un gaz ionisé), comme c'est le cas lors de la création de diamants synthétiques, ou même par une lumière concentrée. Cette énergie rompt les liaisons chimiques dans les gaz précurseurs, les rendant disponibles pour former de nouveaux solides.

Étape 3 : Formation du film mince

Une fois activés, les produits chimiques précurseurs réagissent près du substrat chauffé – le matériau cible à revêtir.

Le produit de cette réaction est un solide non volatil qui se dépose atomiquement (atome par atome) sur la surface du substrat. Cette croissance lente et contrôlée garantit que le film est uniforme, dense et pur.

Étape 4 : Finalisation du produit

Une fois que le film a atteint l'épaisseur souhaitée, le processus est arrêté. La chambre est refroidie, et tous les gaz précurseurs non réagis et les sous-produits sont purgés du système.

Cette dernière étape est essentielle pour éviter tout dépôt supplémentaire indésirable et pour manipuler en toute sécurité les gaz souvent volatils utilisés dans le processus.

Pourquoi ce processus est-il essentiel pour la technologie moderne ?

Le dépôt en phase vapeur n'est pas un exercice académique ; c'est un pilier fondamental du monde de la haute technologie, permettant la création des appareils que nous utilisons tous les jours.

Permettre la miniaturisation

La capacité à déposer des couches parfaites et ultra-minces est la clé de la microélectronique moderne. Les processeurs de votre smartphone, par exemple, contiennent des milliards de transistors construits à partir de couches de matériaux créées par dépôt.

Création de matériaux haute performance

Ce processus peut créer des matériaux aux propriétés exceptionnelles. Un excellent exemple est le dépôt de films de diamant synthétique, qui sont incroyablement durs et conducteurs thermiquement, utilisés pour des revêtements durables et des appareils électroniques avancés.

Alimenter les appareils quotidiens

Des capteurs du moteur de votre voiture aux composants de votre montre connectée, le dépôt en phase vapeur est essentiel. Il est utilisé pour créer des films pour :

- L'électronique grand public (smartphones, objets connectés)

- Les capteurs et l'électronique automobile

- Les biocapteurs pour les diagnostics médicaux

- Les compteurs intelligents et les capteurs CVC

Comprendre les compromis

Bien que puissant, le dépôt en phase vapeur est une technique complexe et gourmande en ressources, avec des défis inhérents.

Coût et complexité élevés

Les systèmes de dépôt, comme les fours CVD, sont des équipements sophistiqués et coûteux. Ils nécessitent des systèmes de vide, une manipulation précise des gaz et un contrôle avancé de la température, ce qui rend l'investissement initial significatif.

Limitations des matériaux et des substrats

Le processus repose sur l'existence de précurseurs volatils appropriés, qui n'existent pas pour tous les matériaux. De plus, les températures élevées impliquées peuvent endommager ou détruire les substrats sensibles, limitant les matériaux qui peuvent être revêtus.

Préoccupations en matière de sécurité et d'environnement

Les gaz précurseurs utilisés sont souvent toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité stricts pour la manipulation et le stockage, ainsi que des systèmes pour gérer les sous-produits dangereux.

Appliquer cela à votre objectif

Comprendre le dépôt en phase vapeur, c'est le reconnaître comme un outil de construction au niveau atomique. La façon dont vous l'appliquez dépend de votre objectif.

- Si votre objectif principal est la science des matériaux : Ce processus est votre clé pour créer des films nouveaux, de haute pureté, avec des propriétés conçues impossibles à obtenir par des moyens conventionnels.

- Si votre objectif principal est la fabrication électronique : C'est la méthode standard de l'industrie pour construire les structures microscopiques multicouches qui constituent la base de tous les dispositifs semi-conducteurs modernes.

- Si votre objectif principal est l'ingénierie des processus : Le succès du dépôt est un jeu de précision ; le maîtriser exige un contrôle absolu de la température, de la pression et de la dynamique des flux de gaz à l'intérieur de la chambre de réaction.

En fin de compte, le dépôt en phase vapeur est le moteur invisible qui transforme la chimie des gaz en matériaux solides tangibles et performants qui définissent notre ère technologique.

Tableau récapitulatif :

| Étape | Action clé | Résultat |

|---|---|---|

| 1. Introduction des précurseurs | Des gaz contrôlés entrent dans une chambre à vide. | Les éléments constitutifs de la réaction sont en place. |

| 2. Activation de la réaction | L'énergie (chaleur, plasma) rompt les liaisons chimiques. | Les gaz précurseurs deviennent réactifs. |

| 3. Formation du film | Les gaz réactifs déposent des atomes sur un substrat. | Un film mince uniforme et de haute pureté se développe couche par couche. |

| 4. Finalisation | La chambre est refroidie et les sous-produits sont purgés. | Un film stable et fini avec des propriétés précises est créé. |

Prêt à intégrer le dépôt en phase vapeur dans votre laboratoire ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température pour un dépôt précis en phase vapeur. Notre gamme de produits – comprenant des fours à moufle, à tube et rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD spécialisés – est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques, que ce soit pour la science des matériaux, la fabrication électronique ou l'ingénierie des processus.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent vous aider à construire la prochaine génération de matériaux et de dispositifs haute performance. Contactez-nous

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces