Les dimensions physiques du tube de quartz dictent fondamentalement la dynamique du flux de gaz dans un système CVD. Plus précisément, le diamètre et la longueur du tube régulent la stabilité du flux laminaire et l'uniformité de la distribution des précurseurs. Ces spécifications transforment le tube d'un simple récipient passif en un composant actif qui influence directement la qualité et la cohérence de la croissance du disulfure de molybdène (MoS2).

La géométrie de la chambre de réaction est le principal moteur de la stabilité du flux. Un tube suffisamment large et long établit un champ de vitesse prévisible, minimisant la turbulence et assurant un dépôt uniforme sur les substrats.

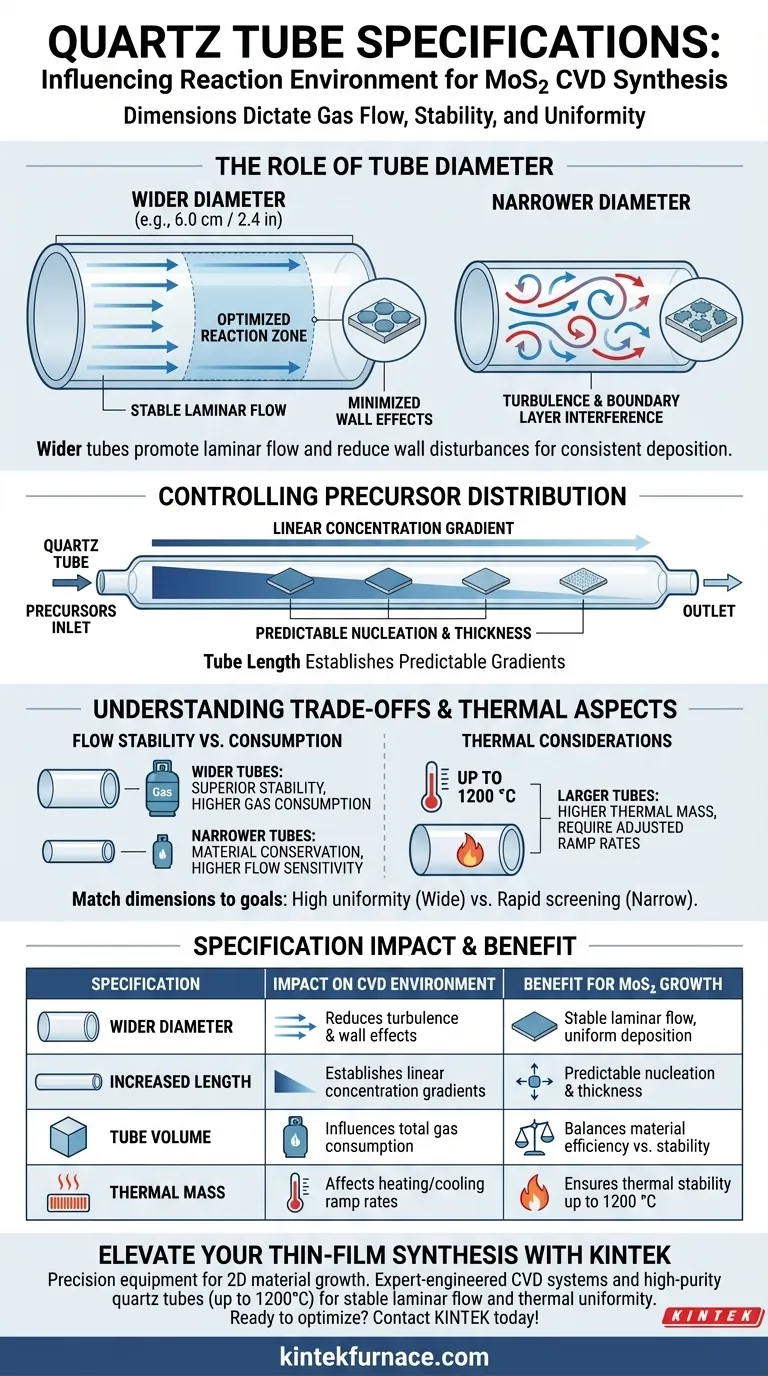

Le rôle du diamètre du tube dans le flux de gaz

Établir un flux laminaire

Pour obtenir une synthèse de MoS2 de haute qualité, l'environnement de réaction doit maintenir un flux laminaire stable. Un tube de diamètre suffisamment large, tel que la spécification de 6,0 cm (environ 2,4 pouces) notée dans des configurations réussies, est essentiel pour établir ce régime de flux. Les tubes plus étroits augmentent la probabilité de turbulence, ce qui peut entraîner des taux de dépôt imprévisibles.

Minimiser les effets de paroi

Le gaz qui circule dans un tube subit des frottements et une traînée contre les parois internes. Dans un tube plus large, la zone de réaction centrale est physiquement éloignée de ces perturbations de la couche limite. Cette séparation garantit que les substrats interagissent avec un flux de gaz constant plutôt qu'avec le flux chaotique trouvé près des parois du tube.

Contrôler la distribution des précurseurs

Gradients de concentration prévisibles

Le volume physique défini par le tube permet le développement de gradients de concentration de précurseurs prévisibles. Au fur et à mesure que le gaz parcourt la longueur d'un tube (par exemple, 60,0 cm), la concentration des réactifs change de manière linéaire et calculable. Cette prévisibilité permet aux chercheurs de positionner précisément les substrats pour obtenir des densités de nucléation ou des épaisseurs de couche spécifiques.

Uniformité sur toutes les orientations

Un champ de vitesse stable, rendu possible par les bonnes dimensions du tube, garantit que l'apport de précurseurs est uniforme, quelle que soit l'orientation du substrat. Ceci est essentiel pour obtenir une croissance uniforme de MoS2 sur des substrats positionnés dans diverses orientations, évitant ainsi les effets d'"ombre" où le flux de gaz est bloqué ou inégal.

Comprendre les compromis

Impact sur la consommation de gaz

Bien que les tubes plus grands (par exemple, diamètres de 2 pouces ou 6,0 cm) offrent une stabilité de flux supérieure, ils augmentent le volume total de la chambre de réaction. Cela nécessite généralement des débits plus élevés ou des quantités plus importantes de précurseurs pour maintenir les pressions partielles nécessaires par rapport aux configurations plus petites de 1 pouce.

Considérations thermiques

Les systèmes CVD standard pour cette application sont conçus pour fonctionner avec des tubes de quartz à des températures allant jusqu'à 1200 °C. Cependant, la taille physique du tube influence la masse thermique. Les tubes plus grands peuvent nécessiter des vitesses de montée en température ajustées pour garantir que la température interne se stabilise uniformément sans choquer le matériau de quartz.

Faire le bon choix pour votre objectif

Lors de la sélection d'un tube de quartz pour votre système CVD, alignez les dimensions sur vos objectifs de recherche spécifiques.

- Si votre objectif principal est une uniformité élevée et une croissance sur de grandes surfaces : Privilégiez un diamètre de tube plus large (environ 6,0 cm ou 2 pouces) pour maximiser la région de flux laminaire et réduire les interférences de paroi.

- Si votre objectif principal est le criblage rapide ou la conservation des matériaux : Envisagez un tube plus étroit (1 pouce), en acceptant une sensibilité au flux légèrement plus élevée en échange d'une consommation de précurseurs réduite.

En faisant correspondre les spécifications physiques du tube à vos exigences de dynamique des fluides, vous transformez une variable en une constante, garantissant des résultats de synthèse reproductibles.

Tableau récapitulatif :

| Spécification | Impact sur l'environnement CVD | Bénéfice résultant pour la croissance du MoS2 |

|---|---|---|

| Diamètre plus large | Réduit la turbulence et les effets de paroi | Flux laminaire stable et dépôt uniforme |

| Longueur accrue | Établit des gradients de concentration linéaires | Densité de nucléation et épaisseur prévisibles |

| Volume du tube | Influence la consommation totale de gaz | Équilibre l'efficacité des matériaux et la stabilité du flux |

| Masse thermique | Affecte les vitesses de montée/descente en température | Assure la stabilité thermique jusqu'à 1200 °C |

Améliorez votre synthèse de couches minces avec KINTEK

La précision dans la croissance des matériaux 2D commence par le bon équipement. KINTEK fournit des systèmes CVD, des fours à moufle, tubulaires, rotatifs et sous vide conçus par des experts pour répondre aux exigences rigoureuses de la synthèse du MoS2. Nos tubes de quartz de haute pureté et nos systèmes personnalisables à haute température (jusqu'à 1200 °C et au-delà) garantissent que vous obtenez le flux laminaire stable et l'uniformité thermique essentiels pour un dépôt de haute qualité sur de grandes surfaces.

Prêt à optimiser les performances CVD de votre laboratoire ? Contactez nos spécialistes techniques dès aujourd'hui pour discuter de nos solutions de fours personnalisables et de la manière dont nous pouvons répondre à vos besoins de recherche uniques.

Guide Visuel

Références

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les fours CVD sont-ils indispensables en science des matériaux ? Débloquez une précision au niveau atomique pour des matériaux supérieurs

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quel est le rôle d'un système de dépôt chimique en phase vapeur (CVD) dans la préparation des films de h-BN ? Précision et évolutivité

- Quelles sont les limites du CVD pour le revêtement de grandes surfaces ? Surmontez les défis d'échelle grâce à des solutions personnalisées

- Quel est le rôle d'un système FCCVD à tube vertical ? Synthèse évolutive à haut volume de SWCNT

- Quels autres domaines spécialisés utilisent les fours CVD ? Explorez l'aérospatiale, l'optique, l'énergie et la science des matériaux

- Quels matériaux sont couramment employés dans les revêtements CVD ? Découvrez les matériaux clés pour une protection de surface supérieure

- Pourquoi faut-il maintenir un vide poussé et des vitesses de dépôt lentes pour le dépôt d'or ? Débloquez la plasmonique de précision