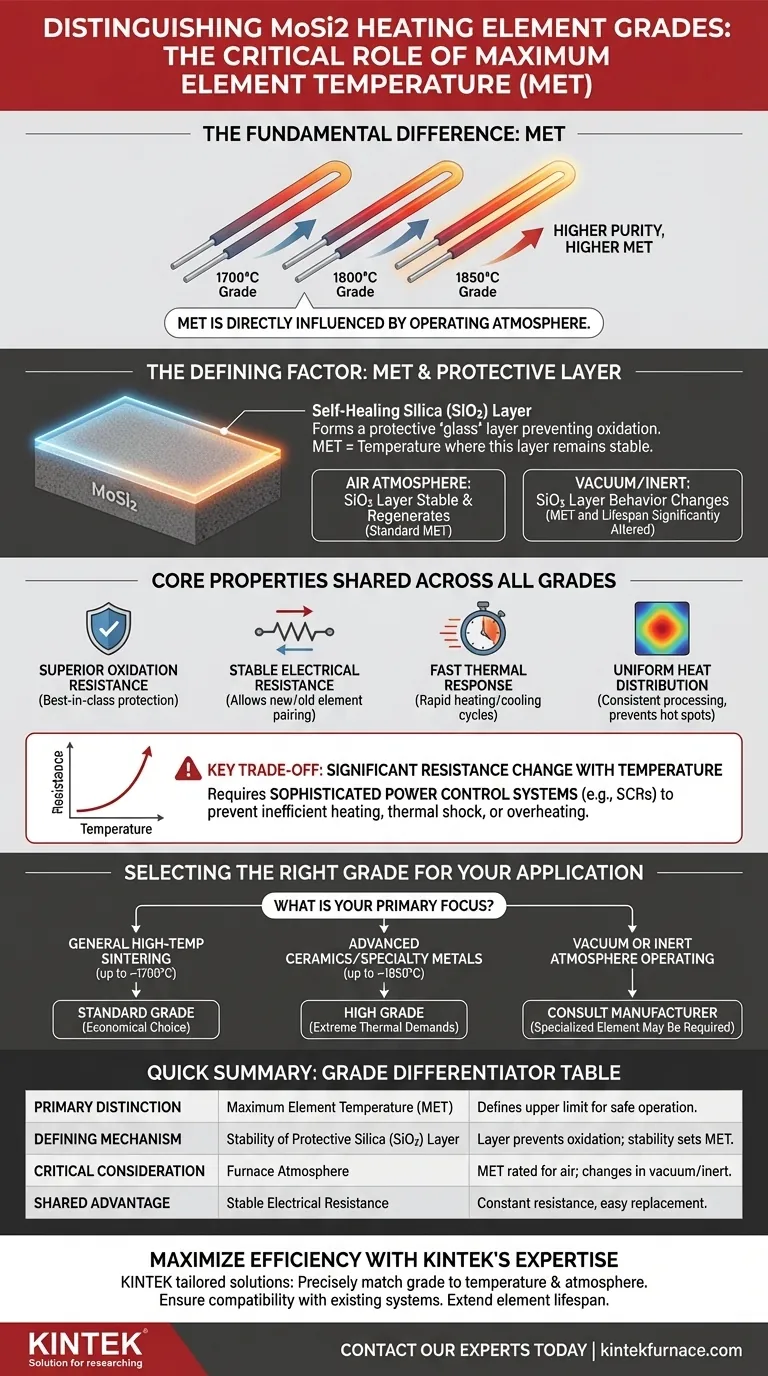

La différence fondamentale entre les qualités d'éléments chauffants en disiliciure de molybdène (MoSi2) réside dans leur température maximale d'élément (MET). Chaque qualité est conçue pour maintenir son intégrité structurelle et chimique jusqu'à un plafond de température spécifique, qui est directement influencé par l'atmosphère de fonctionnement.

Choisir la bonne qualité de MoSi2 ne consiste pas simplement à sélectionner la puissance thermique la plus élevée. Il faut faire correspondre les capacités de l'élément aux conditions thermiques et atmosphériques spécifiques de votre procédé pour garantir à la fois l'efficacité opérationnelle et la durée de vie maximale de l'élément.

Le facteur déterminant : Température Maximale de l'Élément (MET)

La classification des éléments MoSi2 est centrée sur une métrique de performance critique : la température maximale qu'ils peuvent supporter en toute sécurité et de manière fiable. Cette capacité est ancrée dans la chimie unique du matériau à haute température.

Comment les qualités sont classifiées

Les qualités d'éléments MoSi2 sont généralement nommées d'après leur température de fonctionnement maximale recommandée à l'air, par exemple 1700°C, 1800°C ou 1850°C.

Les éléments de qualité supérieure sont composés d'un matériau plus pur et plus raffiné, ce qui leur permet de fonctionner de manière fiable à des températures plus extrêmes sans défaillance prématurée.

Le rôle crucial de la couche de silice protectrice

Tous les éléments MoSi2 acquièrent leur stabilité exceptionnelle à haute température en formant une fine couche auto-réparatrice de silice (SiO2) à leur surface.

Cette couche de "verre" protectrice empêche le matériau sous-jacent de s'oxyder davantage, lui permettant de fonctionner à des températures extrêmes. La MET d'une qualité spécifique est déterminée par la température à laquelle cette couche protectrice reste stable et efficace.

Pourquoi l'atmosphère change tout

La MET d'un élément n'est pas une constante universelle ; elle dépend fortement de l'atmosphère du four. Les évaluations sont généralement données pour un fonctionnement à l'air, où l'oxygène est disponible pour former et régénérer la couche de SiO2.

Dans les atmosphères non aériennes ou sous vide, le comportement de la couche protectrice change, ce qui peut modifier considérablement la température de fonctionnement maximale et la durée de vie de l'élément.

Propriétés fondamentales partagées par toutes les qualités

Bien que la MET soit le principal élément de différenciation, tous les éléments chauffants MoSi2 partagent un ensemble d'avantages fondamentaux qui les rendent adaptés aux applications exigeantes.

Résistance supérieure à l'oxydation

Le mécanisme fondamental du film de silice auto-réparateur confère à toutes les qualités une résistance de premier ordre à l'oxydation et à la corrosion à haute température.

Résistance électrique stable

Contrairement à certains autres types d'éléments, la résistance des éléments MoSi2 reste stable tout au long de leur longue durée de vie. Cette caractéristique unique permet de connecter de nouveaux éléments en série avec d'anciens sans problème.

Réponse thermique rapide

Les éléments MoSi2 possèdent une excellente réactivité thermique, permettant des cycles de chauffage et de refroidissement rapides. Cela peut améliorer considérablement l'efficacité du procédé et le débit.

Distribution uniforme de la chaleur

Ces éléments sont connus pour fournir une chaleur uniforme et constante, ce qui est essentiel pour garantir que les matériaux sont traités uniformément et pour éviter les points chauds dommageables dans un four.

Comprendre le compromis clé

Le principal défi opérationnel des éléments MoSi2 est une conséquence directe de leurs propriétés matérielles et s'applique à toutes les qualités.

Changement de résistance important avec la température

La résistance électrique d'un élément MoSi2 change considérablement lorsqu'il chauffe de la température ambiante à son point de fonctionnement.

Cette caractéristique exige l'utilisation de systèmes de contrôle de puissance sophistiqués, utilisant généralement des redresseurs commandés au silicium (SCR), pour gérer précisément la puissance fournie. Ne pas le faire peut entraîner un chauffage inefficace, un choc thermique ou une surchauffe.

Comment sélectionner la bonne qualité pour votre application

Votre choix doit être guidé par les exigences spécifiques de votre procédé, en équilibrant les exigences de performance avec la rentabilité.

- Si votre objectif principal est le frittage général à haute température (jusqu'à ~1700°C) : Un élément de qualité standard offre les performances nécessaires et constitue le choix le plus économique.

- Si votre objectif principal est la production de céramiques avancées ou de métaux spéciaux (jusqu'à ~1850°C) : Vous devez sélectionner un élément de haute qualité spécifiquement conçu pour ces exigences thermiques extrêmes.

- Si votre objectif principal est de fonctionner sous vide ou dans une atmosphère inerte : Vous devez consulter les fiches techniques spécifiques du fabricant, car les évaluations MET standard pour l'air ne s'appliquent pas et un élément spécialisé peut être nécessaire.

Prendre une décision éclairée basée sur ces facteurs garantit que vous obtenez des performances et une longévité optimales de vos éléments chauffants.

Tableau récapitulatif :

| Différenciateur de qualité | Facteur clé | Pourquoi c'est important |

|---|---|---|

| Distinction principale | Température Maximale de l'Élément (MET) | Définit la limite de température supérieure pour un fonctionnement sûr et fiable. |

| Mécanisme déterminant | Stabilité de la couche de silice (SiO2) protectrice | La couche auto-réparatrice empêche l'oxydation ; sa stabilité détermine la MET. |

| Considération critique | Atmosphère du four | La MET est évaluée pour l'air. Les performances et la durée de vie changent sous vide ou dans des gaz inertes. |

| Avantage partagé | Résistance électrique stable | La résistance reste constante dans le temps, permettant un remplacement et une connexion en série faciles. |

Maximisez l'efficacité de votre procédé à haute température avec les bons éléments MoSi2

La sélection de la bonne qualité de disiliciure de molybdène est essentielle pour obtenir des résultats constants, éviter la défaillance prématurée des éléments et optimiser vos coûts opérationnels. Le mauvais choix peut entraîner un chauffage inefficace, des incohérences dans le procédé et des temps d'arrêt imprévus.

L'équipe d'experts de KINTEK est là pour vous guider. Nous ne vendons pas seulement des éléments ; nous fournissons des solutions adaptées à vos exigences thermiques et atmosphériques uniques.

Nous vous aiderons à :

- Faire correspondre précisément la qualité MoSi2 à votre température de fonctionnement maximale spécifique et à l'atmosphère de votre four.

- Assurer la compatibilité avec votre système de four et vos commandes de puissance existants ou nouveaux.

- Prolonger la durée de vie des éléments et améliorer la fiabilité du procédé grâce à une sélection experte.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques. Nos éléments MoSi2 sont conçus pour des performances supérieures dans les applications les plus exigeantes.

Prêt à obtenir des performances thermiques optimales ? Contactez nos experts en chauffage dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à sélectionner la solution MoSi2 parfaite.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement