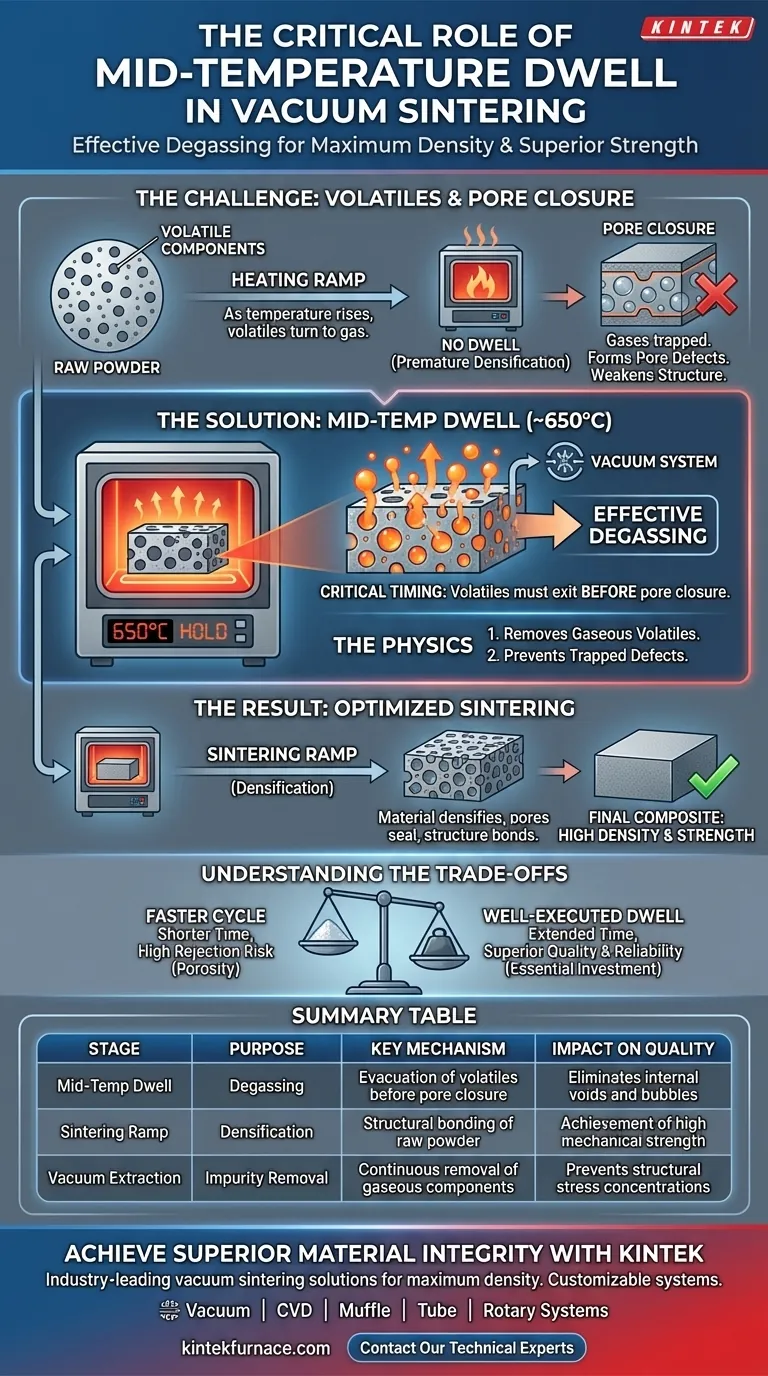

L'objectif principal d'une étape de maintien à température intermédiaire est un dégazage efficace. En maintenant la température stable, souvent autour de 650°C, vous permettez aux composants volatils de la poudre brute de s'échapper avant que le matériau ne commence à se densifier. Cela empêche les gaz de se piéger à l'intérieur de la structure, ce qui est essentiel pour éviter les défauts.

En interrompant le processus de chauffage avant la fermeture des pores, vous vous assurez que les impuretés sont évacuées plutôt qu'emprisonnées à l'intérieur du matériau. Cette étape est le facteur déterminant pour obtenir une densité maximale et une résistance mécanique supérieure dans le composite final.

La physique de l'étape de maintien

Élimination des composants volatils

Les matériaux en poudre brute contiennent inévitablement des composants volatils. Lorsque le four chauffe, ces composants passent à l'état gazeux.

L'étape de maintien offre une fenêtre de temps spécifique pour que ces gaz sortent complètement du matériau et soient évacués par le système de vide.

Le timing est crucial

Ce processus de dégazage doit avoir lieu avant que le matériau n'atteigne la température de frittage.

Si la température continue d'augmenter sans pause, le matériau commencera à se densifier. Une fois la densification commencée, la structure physique du matériau commence à changer, entraînant la fermeture des pores.

Pourquoi la « fermeture des pores » est importante

Le piège de la densification prématurée

Si le matériau se densifie pendant que les volatils sont encore générés, les voies d'évacuation du gaz sont coupées.

La surface extérieure du matériau crée un joint, piégeant efficacement le gaz à l'intérieur de la masse du matériau.

Formation de défauts de pores

Les gaz piégés entraînent des défauts de pores — des vides ou des bulles dans le produit final.

Ces défauts perturbent la structure interne du matériau. Ils agissent comme des concentrateurs de contraintes, réduisant considérablement la fiabilité du matériau.

Impact sur l'intégrité structurelle

L'objectif ultime du frittage sous vide est de produire un composite de haute densité et de haute résistance mécanique.

Sauter ou raccourcir l'étape de maintien à température intermédiaire compromet cet objectif. Vous ne pouvez pas atteindre une densité maximale si le volume interne est occupé par des poches de gaz piégées.

Comprendre les compromis

Temps de cycle vs. Qualité de la pièce

La mise en œuvre d'une étape de maintien prolonge intrinsèquement le temps de cycle total du processus de frittage.

Bien que cela augmente le temps requis par lot, c'est un investissement nécessaire. L'alternative — un cycle plus rapide sans maintien — risque un taux de rejet élevé en raison de la porosité interne et de la faiblesse structurelle.

Optimisation de votre profil de frittage

Pour vous assurer de tirer le meilleur parti de votre processus de frittage sous vide, tenez compte de vos exigences de performance spécifiques.

- Si votre objectif principal est l'élimination des défauts : Assurez-vous que votre temps de maintien est suffisamment long pour évacuer tous les volatils avant la reprise de la montée en température.

- Si votre objectif principal est la résistance mécanique : Vérifiez que la température de maintien est strictement réglée en dessous du point de fermeture des pores pour éviter de compromettre la densité du matériau.

Une étape de maintien bien exécutée fait la différence entre une pièce poreuse et faible et un composite entièrement dense et haute performance.

Tableau récapitulatif :

| Étape | Objectif | Mécanisme clé | Impact sur la qualité |

|---|---|---|---|

| Maintien à température intermédiaire | Dégazage | Évacuation des volatils avant la fermeture des pores | Élimine les vides et bulles internes |

| Montée en température de frittage | Densification | Liaison structurelle de la poudre brute | Obtention d'une haute résistance mécanique |

| Extraction sous vide | Élimination des impuretés | Élimination continue des composants gazeux | Prévient les concentrations de contraintes structurelles |

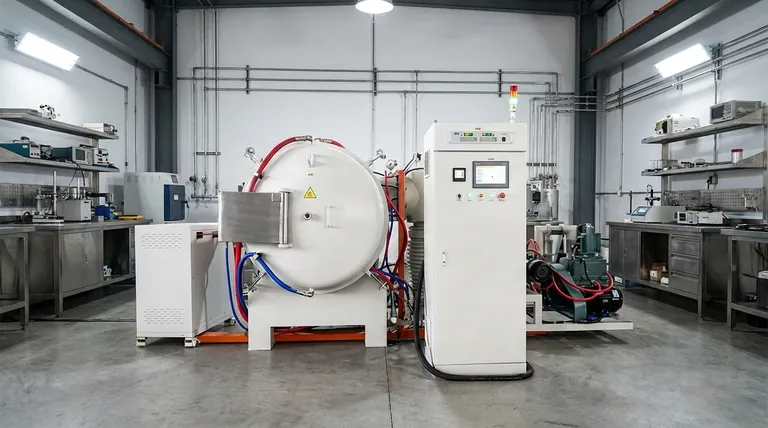

Atteignez une intégrité matérielle supérieure avec KINTEK

Ne laissez pas les gaz piégés compromettre la qualité de votre production. KINTEK fournit des solutions de frittage sous vide de pointe conçues pour offrir une densité et une résistance mécanique maximales. Soutenus par une R&D experte et une fabrication de précision, nous proposons des systèmes sous vide, CVD, étuves, à tube et rotatifs haute performance — tous entièrement personnalisables pour répondre à vos exigences spécifiques de profil de température et de dégazage.

Prêt à optimiser votre traitement thermique ? Contactez nos experts techniques dès aujourd'hui pour découvrir comment nos fours de laboratoire avancés peuvent améliorer vos résultats de recherche et de fabrication.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelle est la fonction principale d'un four à vide vertical dans le recyclage des alliages de magnésium usagés ? Purifier le magnésium par sublimation sous vide

- Pourquoi utiliser un four de gravure thermique pour l'analyse MEB du dioxyde d'uranium ? Révélation essentielle des joints de grains

- Quels matériaux conviennent au frittage dans un four sous vide ? Obtenez une pureté et une résistance élevées

- Quelles sont les applications courantes des fours à vide continus dans le traitement thermique des métaux ? Améliorer l'efficacité et la qualité dans la production à grand volume

- Pourquoi utilise-t-on une étuve de séchage sous vide à température constante pour traiter le SnO2@C ? Préservation de la nanostructure pour des performances optimales

- Quelles sont les exigences matérielles clés pour les creusets utilisés dans la distillation sous vide des alliages aluminium-magnésium ? Assurer une séparation des métaux de haute pureté

- Quelles sont les fonctions principales des dispositifs à vide dans la méthode d'imprégnation par polymère ? Renforcer le renforcement structurel profond

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide pour les échantillons de goudron de houille hydrotraitée ? Assurer une analyse précise