À la base, la pompe à vide est le composant responsable de la création de l'environnement contrôlé et à basse pression à l'intérieur d'un four de traitement thermique sous vide. En éliminant systématiquement l'air et les autres gaz de la chambre de chauffage scellée, le système de pompage supprime les éléments réactifs comme l'oxygène qui compromettraient autrement l'intégrité du matériau traité. Cela crée les conditions idéales nécessaires à une métallurgie haute performance.

Le véritable rôle de la pompe à vide n'est pas seulement d'évacuer l'air, mais de permettre un niveau de contrôle des processus et de pureté des matériaux impossible à atteindre dans une atmosphère standard. C'est la clé pour prévenir les réactions chimiques indésirables, telles que l'oxydation, et pour améliorer les propriétés mécaniques finales de la pièce.

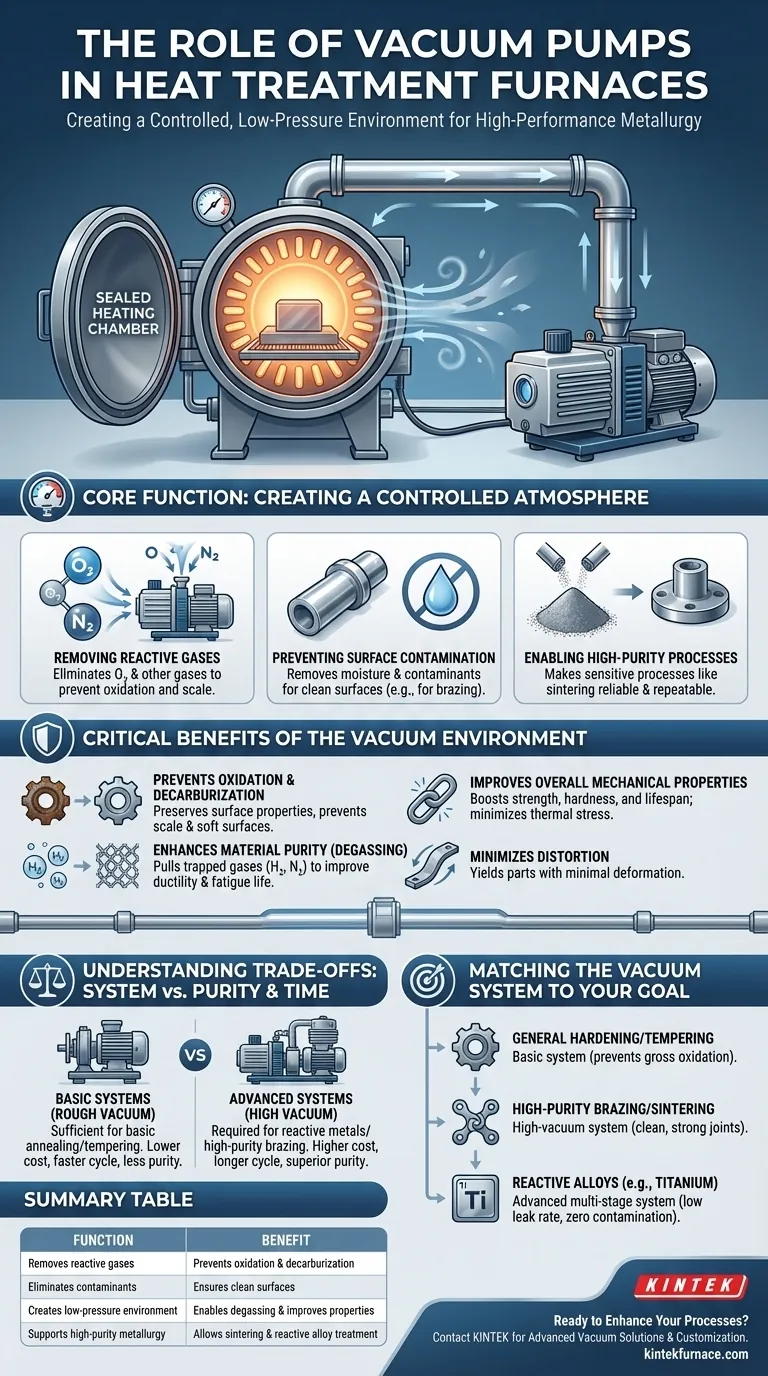

La fonction principale : créer une atmosphère contrôlée

Un four de traitement thermique sous vide repose sur son système de pompage pour établir et maintenir un environnement à basse pression spécifique. Ce n'est pas un état passif, mais un processus actif géré tout au long du cycle de traitement.

Élimination des gaz réactifs

La tâche principale de la pompe à vide est d'évacuer l'atmosphère de la chambre du four. L'air est composé d'environ 21 % d'oxygène, un gaz très réactif qui provoque facilement l'oxydation (rouille ou calamine) à la surface des métaux chauds.

En éliminant l'air, la pompe supprime efficacement le risque d'oxydation, garantissant que la pièce traitée conserve un état de surface brillant et propre sans nécessiter de nettoyage post-traitement.

Prévention de la contamination de surface

Au-delà de l'oxygène, l'atmosphère contient de l'humidité et d'autres contaminants potentiels. Le système à vide élimine ces éléments, empêchant les réactions superficielles indésirables qui peuvent avoir un impact négatif sur les propriétés du matériau.

Ceci est particulièrement critique pour les processus tels que le brasage, où une surface parfaitement propre est requise pour créer une liaison métallurgique solide et sans flux entre les composants.

Permettre des processus de haute pureté

Certains processus métallurgiques avancés ne sont possibles que sous vide. Par exemple, le frittage de poudres métalliques pour former une pièce solide et à haute densité dépend du vide pour prévenir les poches de gaz et assurer l'intégrité du composant.

Le système de pompage rend ces processus sensibles et de grande valeur fiables et répétables.

Pourquoi cet environnement sous vide est essentiel

La création d'un vide est fondamentale pour obtenir les résultats supérieurs associés à cette méthode de traitement thermique. Les avantages sont directement liés à l'environnement vierge créé par les pompes.

Prévention de l'oxydation et de la décarburation

Comme mentionné, le vide empêche la formation de calamine. Il empêche également la décarburation — la perte de carbone à la surface des alliages d'acier à haute température, ce qui peut rendre le matériau mou et cassant.

Cette protection garantit que les propriétés de surface du matériau sont préservées ou améliorées, et non dégradées, par le traitement thermique.

Amélioration de la pureté du matériau (dégazage)

L'environnement à basse pression extrait activement les gaz piégés, comme l'hydrogène et l'azote, du métal lui-même. Ce processus est connu sous le nom de dégazage.

L'élimination de ces gaz dissous peut améliorer considérablement la ductilité et la durée de vie en fatigue du matériau, et constitue une étape cruciale pour prévenir des problèmes tels que la fragilisation par l'hydrogène.

Amélioration des propriétés mécaniques globales

En prévenant la contamination et en purifiant le matériau, l'environnement sous vide contribue directement à améliorer la résistance, la dureté et la durée de vie du composant fini. Le processus donne des pièces avec une contrainte thermique et une déformation minimales.

Comprendre les compromis

La qualité du système de vide n'est pas uniforme ; elle implique un compromis entre les exigences du processus et la complexité du système. Le niveau de vide requis dicte le type et le coût des pompes.

Système de pompage contre pureté du processus

Une simple pompe mécanique peut suffire pour le recuit ou le revenu de base, où un vide "brut" empêche le pire de l'oxydation.

Cependant, le traitement de métaux très réactifs ou l'exécution d'un brasage de haute pureté nécessite un système de pompage multi-étages plus complexe (par exemple, une pompe mécanique associée à une pompe à diffusion ou turbomoléculaire) pour atteindre un vide "élevé".

Temps de cycle contre pression finale

Atteindre un vide très poussé (pression très basse) prend plus de temps. L'efficacité du système de pompage a un impact direct sur le temps de cycle global du four.

Il existe un équilibre entre le temps passé à pomper jusqu'à la pression cible et les exigences de débit de l'opération de fabrication. Choisir la bonne pompe consiste à satisfaire le besoin métallurgique sans créer de goulot d'étranglement dans la production.

Adapter le système de vide à votre objectif métallurgique

Le système de pompage doit être spécifié en fonction de l'application visée. Considérez le résultat souhaité pour déterminer le niveau de vide nécessaire.

- Si votre objectif principal est le durcissement ou le revenu général : Un système de base qui prévient l'oxydation brute et la décarburation est souvent suffisant.

- Si votre objectif principal est le brasage ou le frittage de haute pureté : Un système à vide poussé est non négociable pour garantir des joints propres et solides et des composants denses.

- Si votre objectif principal est le traitement d'alliages très réactifs (par exemple, le titane) : Vous avez besoin d'un système avancé à vide poussé multi-étages avec un faible taux de fuite pour éviter toute contamination.

En fin de compte, le système de pompe à vide est le cœur du four, créant l'environnement idéal qui rend possibles des résultats de traitement thermique supérieurs.

Tableau récapitulatif :

| Fonction | Avantage |

|---|---|

| Élimine les gaz réactifs (ex : oxygène) | Prévient l'oxydation et la décarburation |

| Élimine les contaminants (ex : humidité) | Assure des surfaces propres pour des processus comme le brasage |

| Crée un environnement à basse pression | Permet le dégazage et améliore les propriétés mécaniques |

| Supporte la métallurgie de haute pureté | Permet le frittage et le traitement d'alliages réactifs |

Prêt à améliorer vos processus de traitement thermique avec des solutions de vide fiables ? KINTEK se spécialise dans les fours haute température avancés, y compris les fours à vide et à atmosphère contrôlée, soutenus par une R&D solide et une personnalisation approfondie pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos résultats métallurgiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelle est la signification d'une configuration de chambre à vide multi-cathode ? Améliorez l'efficacité et l'adhérence du revêtement DLC

- Quelles solutions alternatives sont suggérées pour chauffer de petites pièces sous vide ou atmosphère inerte ? Explorez des options efficaces et personnalisables

- Quelles sont les principales fonctions des fours sous vide ? Atteindre une pureté et un contrôle supérieurs dans les processus à haute température

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Quels types de matériaux sont couramment traités par revenu sous vide ? Obtenez une intégrité de surface et des propriétés mécaniques supérieures

- Comment l'environnement sous vide de ces fours améliore-t-il la qualité du métal ? Obtenez une pureté et une résistance supérieures

- Comment les systèmes contrôlés par ordinateur améliorent-ils le fonctionnement des fours sous vide ? Obtenez précision et répétabilité dans le traitement thermique

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide de laboratoire ? Avantages essentiels pour les poudres composites de graphène