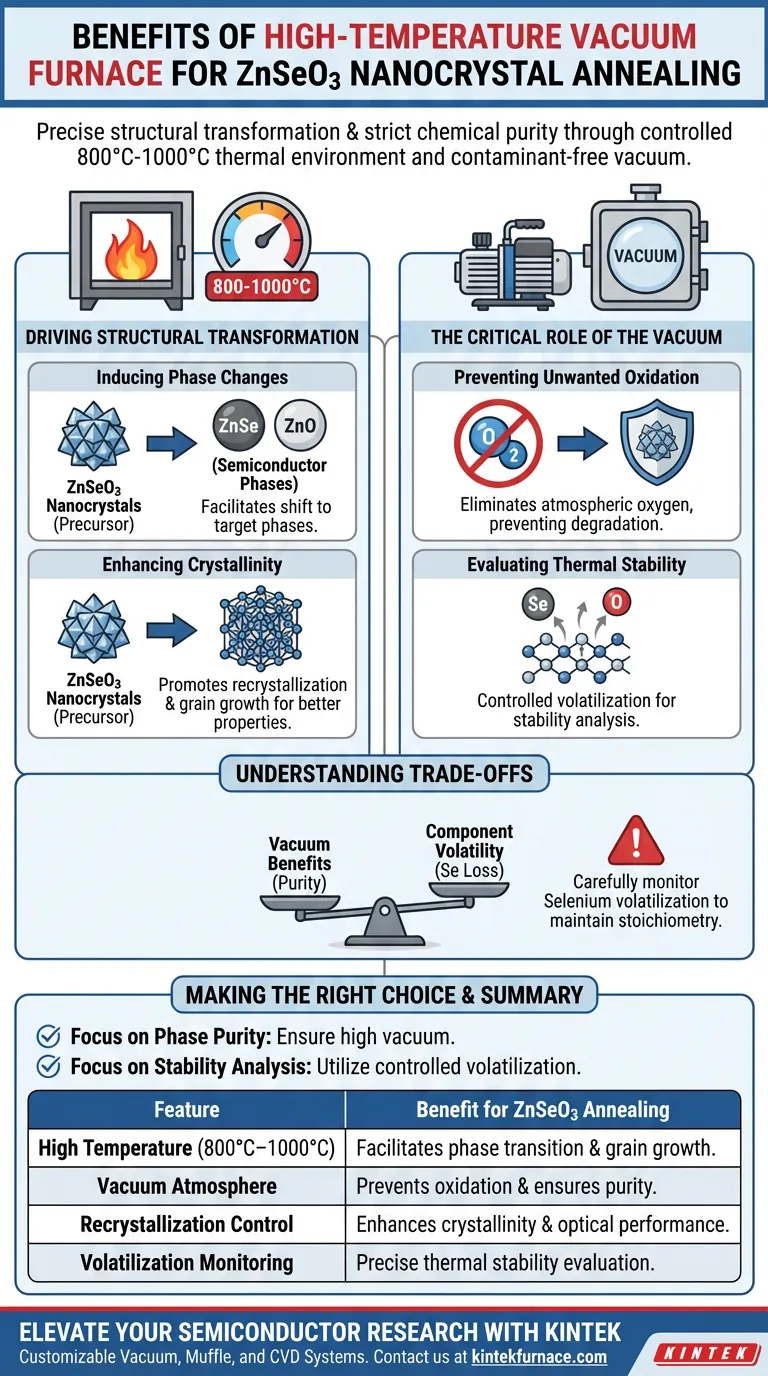

Le principal avantage de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 est la capacité à induire une transformation structurelle précise tout en maintenant strictement la pureté chimique. Cet équipement facilite la conversion de ZnSeO3 en phases cibles telles que ZnSe ou ZnO en fournissant un environnement thermique de 800°C à 1000°C, tandis que l'atmosphère de vide empêche l'oxydation incontrôlée.

En combinant une énergie cinétique thermique élevée avec un environnement de vide exempt de contaminants, ce processus permet la recristallisation contrôlée de ZnSeO3 en phases semi-conductrices stables, servant d'étape critique pour ajuster les performances optiques et évaluer la stabilité thermique.

Induire une transformation structurelle

Induire des changements de phase

Pour convertir les nanocristaux de ZnSeO3 en matériaux semi-conducteurs utiles, une énergie thermique importante est nécessaire.

Un four à haute température fonctionne efficacement à 800°C ou 1000°C, fournissant la chaleur nécessaire pour faciliter les transitions de phase. Cet apport thermique induit le changement structurel de ZnSeO3 en phases distinctes telles que ZnSe ou ZnO.

Améliorer la cristallinité

Au-delà des simples changements de phase, la qualité de la structure cristalline interne est primordiale.

L'énergie cinétique thermique fournie pendant le processus de recuit favorise la recristallisation et la croissance des grains. Cela améliore considérablement la cristallinité globale des matériaux déposés, ce qui est essentiel pour optimiser leurs propriétés physiques et optiques.

Le rôle essentiel du vide

Prévenir l'oxydation indésirable

Le risque le plus important lors du recuit à haute température est la réaction chimique de l'échantillon avec l'atmosphère.

Un environnement de vide est essentiel car il prévient l'oxydation indésirable pendant le processus de chauffage. Sans vide, les hautes températures nécessaires au recuit dégraderaient probablement les nanocristaux par des réactions incontrôlées avec l'oxygène atmosphérique.

Évaluer la stabilité thermique

Le réglage du vide remplit une double fonction : protection et évaluation.

Il permet la volatilisation contrôlée de composants spécifiques, tels que l'oxygène ou le sélénium. En observant comment ces éléments se volatilisent sous vide, les chercheurs peuvent évaluer efficacement la stabilité thermique de la composition du matériau.

Comprendre les compromis

Gérer la volatilité des composants

Bien que le vide empêche l'oxydation, il abaisse également le point d'ébullition des éléments volatils.

Vous devez surveiller attentivement la volatilisation du sélénium (Se) pendant le processus. Bien que la perte contrôlée soit utile pour les tests de stabilité, une volatilisation excessive peut modifier involontairement la stœchiométrie de la phase finale ZnSe ou ZnO, dégradant potentiellement les propriétés semi-conductrices prévues du matériau.

Faire le bon choix pour votre objectif

Pour maximiser les avantages du recuit sous vide pour votre application spécifique, alignez vos paramètres de processus sur le résultat souhaité :

- Si votre objectif principal est la pureté de phase : Assurez-vous que le niveau de vide est suffisamment élevé pour éliminer toute trace d'oxygène atmosphérique, empêchant la contamination de surface des phases ZnSe ou ZnO.

- Si votre objectif principal est l'analyse de stabilité : Utilisez la fonction de volatilisation contrôlée pour mesurer précisément les points de température auxquels l'oxygène ou le sélénium commencent à se dissocier du réseau.

Le recuit sous vide à haute température est la méthode définitive pour convertir les nanocristaux précurseurs en semi-conducteurs de haute qualité sans compromettre leur intégrité chimique.

Tableau récapitulatif :

| Caractéristique | Avantage pour le recuit de ZnSeO3 |

|---|---|

| Haute température (800°C–1000°C) | Facilite la transition de phase vers ZnSe/ZnO et favorise la croissance des grains. |

| Atmosphère de vide | Prévient l'oxydation incontrôlée et assure une pureté chimique élevée. |

| Contrôle de la recristallisation | Améliore la cristallinité des semi-conducteurs et ajuste les performances optiques. |

| Surveillance de la volatilisation | Permet une évaluation précise de la stabilité thermique des composants Se et O. |

Améliorez votre recherche sur les semi-conducteurs avec KINTEK

La précision est essentielle lors de la transformation de nanocristaux de ZnSeO3 en phases semi-conductrices haute performance. KINTEK fournit des systèmes sous vide, étouffés et CVD à la pointe de la technologie, conçus pour offrir la stabilité thermique rigoureuse et le contrôle atmosphérique dont votre recherche a besoin. Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos exigences uniques en science des matériaux.

Prêt à optimiser votre processus de recuit ? Contactez KINTEK dès aujourd'hui pour discuter de nos solutions de fours personnalisables et découvrir comment notre expertise peut stimuler votre innovation.

Guide Visuel

Références

- Gulnara Aralbayeva, А. Аkilbekov. The Thermal Stability and Photoluminescence of ZnSeO3 Nanocrystals Chemically Synthesized into SiO2/Si Track Templates. DOI: 10.3390/cryst14080730

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le rôle d'une étuve de séchage sous vide à température constante ? Solutions essentielles pour le traitement des feuilles d'électrodes

- Quelles sont les étapes du processus de frittage micro-ondes ? Obtenez une densification des matériaux plus rapide et supérieure

- Quel est le but de l'utilisation d'une étuve de séchage sous vide pour les gâteaux de filtration composites ? Assurer des résultats de pressage à chaud sans défaut.

- Quelle est la fonction d'un four de recuit à l'hydrogène haute pression ? Atteindre une saturation profonde dans les échantillons d'acier

- Pourquoi le chargement vertical en pile est-il supérieur au chargement en quinconce dans la trempe par gaz en lot ? Optimiser le débit de gaz et la qualité

- Quels sont les avantages du frittage sous vide par rapport aux autres méthodes de frittage ? Obtenez une pureté et une résistance supérieures pour vos pièces.

- Quel est le rôle d'un four d'encapsulation sous vide dans l'industrie des semi-conducteurs ? Assurer une étanchéité hermétique pour des dispositifs fiables

- Comment les éléments de connexion actifs d'un four à vide sont-ils scellés ? Découvrez le rôle des joints toriques et du refroidissement par eau